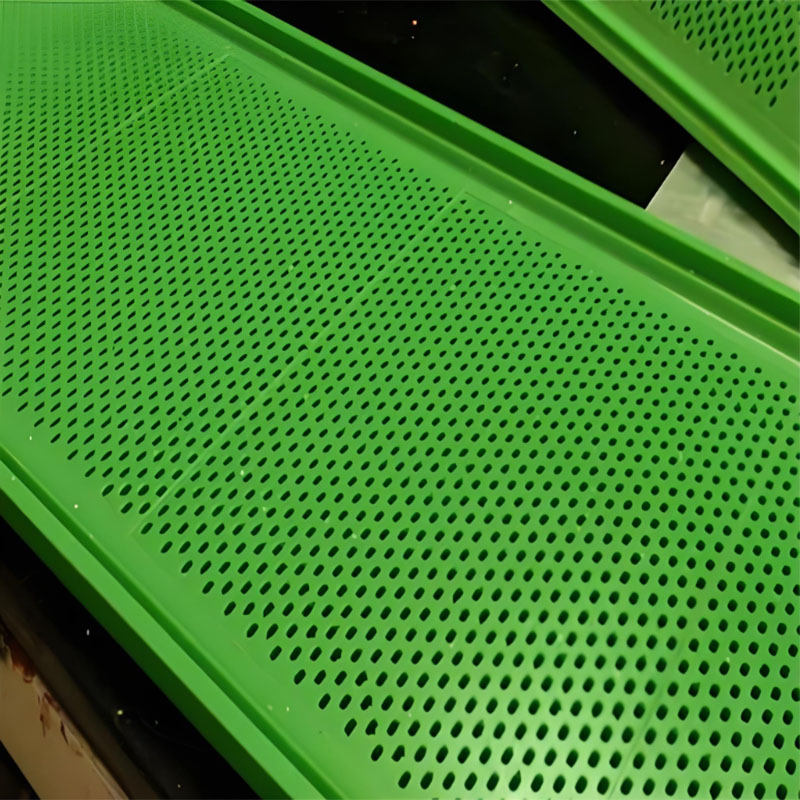

Три ключевых фактора, влияющих на срок службы полиуретанового экрана (часть II)

2025-12-01

Влияние неправильной технологической обработки на срок службы полиуретанового экрана

Обработка форм и металлического каркаса для сит

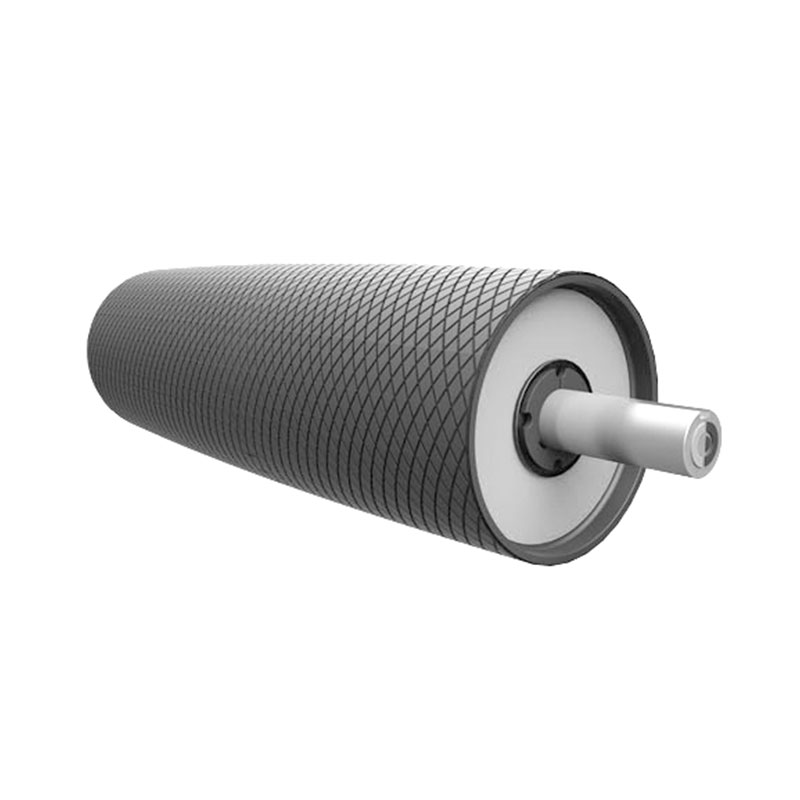

С учётом сложных условий эксплуатации поверхность металлического каркаса должна быть обработана методом пескоструйной очистки — для удаления масла, ржавчины, активации поверхности и увеличения площади сцепления. После обработки стальная форма покрывается разделительным составом и в неё помещается металлический каркас. Температура платформы поднимается до 110 °C, температура формы — около 80 °C.

Перед заливкой полиуретанового экрана необходимо выполнить соответствующую подготовку формы и каркаса. И температура, и наличие масляных загрязнений на поверхности каркаса должны быть тщательно контролированы. Если масло не удалено должным образом, адгезия между каркасом и полиуретаном ухудшается, что приводит к расслоению. При неправильном температурном режиме во время заливки могут появиться пузырьки или перегрев, что снижает срок службы полиуретанового экрана.

Литьё полиуретанового экрана

Заливка полиуретана при нормальном давлении выполняется вручную или с использованием заливочной машины. Заливочная машина состоит из трёх компонентов — блоков A, B и C, которые представляют собой соответственно: преполимер, удлинитель цепи и смесительную головку. Температурный режим: A — 85 °C, B — 115 °C, C — 120 °C. Преполимер и удлинитель цепи подаются своими дозирующими насосами в смесительную головку, где высокоскоростное смешивание предотвращает образование пузырьков и эффективно удаляет воздух. Потери материала при сливе минимальны. Температура платформы во время заливки должна поддерживаться на уровне 110 ± 5 °C. Температура не должна быть слишком высокой или низкой. Количество разделительного состава должно быть умеренным. Время формования и первичной вулканизации — более 1 часа.

При изготовлении полиуретанового экрана с применением заливочной машины необходимо строго контролировать температуру и соотношение компонентов в резервуарах A и B. Температура не должна быть слишком высокой или низкой, а пропорции должны быть точными. Любые отклонения — как в температуре, так и в пропорции — напрямую влияют на качество и срок службы полиуретанового экрана.

Формование, вулканизация и последующее созревание

Формовочная вулканизация — это процесс вулканизации полиуретанового экрана в форме до его извлечения. Температура формовочной вулканизации составляет 100–120 °C, время — 1–2 часа.

Созревание — это процесс дополнительной тепловой вулканизации полиуретанового экрана после удаления из формы. Цель — обеспечить дальнейшую реакцию остаточных свободных изоцианатных групп, улучшив физико-механические свойства изделия. Температура последующей вулканизации должна быть около 115 °C, длительность — 10–14 часов.

Во время вулканизации критически важны и время, и температура. При слишком высокой температуре полиуретан может подгореть; при слишком низкой — реакция проходит не полностью. При слишком долгом времени полиуретан ускоренно стареет; при слишком коротком — недовулканизовывается. Любое отклонение — как времени, так и температуры — напрямую влияет на качество и срок службы полиуретанового экрана. Поэтому в процессе изготовления полиуретанового экрана необходимо строго соблюдать корректный технологический режим.

Если вы хотите узнать больше о продукции и технологии изготовления полиуретановых экранов, следите за обновлениями на нашем сайте или свяжитесь с нами напрямую — мы будем рады вашему обращению.