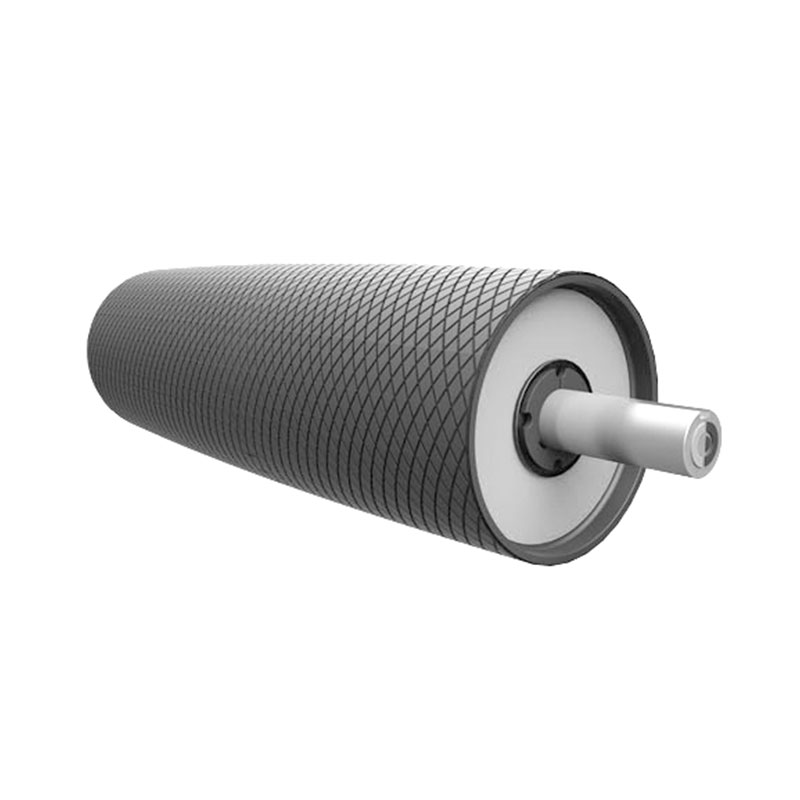

Производственный процесс изготовления Полиуретанового колеса

2025-12-13

Подготовка сырья

Основными сырьевыми компонентами для производства полиуретановых колёс являются изоцианаты, полиолы, удлинители цепи и катализаторы. Наиболее распространённым изоцианатом является MDI (дифенилметандиизоцианат), который необходимо хранить в охлаждаемых резервуарах при температуре 5℃–10℃, чтобы избежать преждевременной реакции. Перед использованием проверяют содержание NCO, которое обычно поддерживают на уровне 30%–32%. В качестве полиолов преимущественно используют полиэфирные полиолы — показатель гидроксильного числа должен соответствовать проектным требованиям. Например, для определённой модели полиуретанового колеса используется полиэфирный полиол с гидроксильным числом 56 мг KOH/г; перед применением его подвергают вакуумной дегидратации, снижая содержание влаги до уровня ниже 0,05%. Удлинитель цепи 1,4-бутандиол должен иметь чистоту не менее 99,8%, хранится в герметичной таре для предотвращения увлажнения. Катализатор — дибутилоловый дилаурат — добавляется в количестве 0,1%–0,3% от массы полиола и хранится в тёмном месте для предотвращения потери активности.

Синтез преполимера

Осушенный полиэфирный полиол загружают в реактор, включают мешалку со скоростью 60 об/мин и нагревают до 80℃–85℃. Плавно добавляют MDI в соответствии с пропорцией; молярное соотношение изоцианата к полиолу составляет 2:1. Во время подачи температура не должна превышать 90℃. В реактор подают азот, чтобы предотвратить попадание влаги из воздуха. Реакцию ведут 2–3 часа, каждые 30 минут отбирают пробы и измеряют содержание NCO. Когда оно стабилизируется в диапазоне 8%–10%, реакцию прекращают. Массу охлаждают до 50℃–60℃ и перекачивают в резервуар для хранения. Преполимер хранят не более 72 часов, чтобы избежать увеличения вязкости и ухудшения обрабатываемости.

Подготовка формы

Формы изготавливаются в соответствии с размером и конструкцией Полиуретанового колеса ; чаще всего они выполнены из алюминиевого сплава или стали. Поверхность формы должна быть тщательно отполирована — шероховатость не выше Ra0.8. Перед использованием внутреннюю поверхность равномерно покрывают разделительным составом (силиконовым или фторированным) толщиной 20–30 мкм и выдерживают 10 минут для испарения растворителя. Формы предварительно нагревают до 60℃–70℃ с точностью ±2℃, чтобы обеспечить равномерность реакции после заливки.

Смешивание и заливка материала

Преполимер, удлинитель цепи и катализатор смешивают в соответствии с рецептурой в высокоскоростном смесителе при 2000–3000 об/мин в течение 30–60 секунд. Параллельно проводится вакуумирование — вакуум поддерживается на уровне –0,09…–0,095 МПа, чтобы удалить пузырьки воздуха из материала.

Отверждение и формование

Формы с залитым материалом помещают в печь для отверждения: сначала выдерживают при 80℃–85℃ в течение 1 часа для предварительного отверждения, затем повышают температуру до 100℃–105℃ и выдерживают 2–3 часа до завершения реакции сшивки. Формы должны располагаться строго горизонтально, чтобы избежать неравномерной толщины стенок полиуретанового колеса . После завершения процесса форму охлаждают до 40℃–50℃ и извлекают заготовку. На этом этапе её твердость составляет приблизительно Shore A 85–90. Заготовку выдерживают при комнатной температуре 24 часа для окончательной стабилизации свойств.

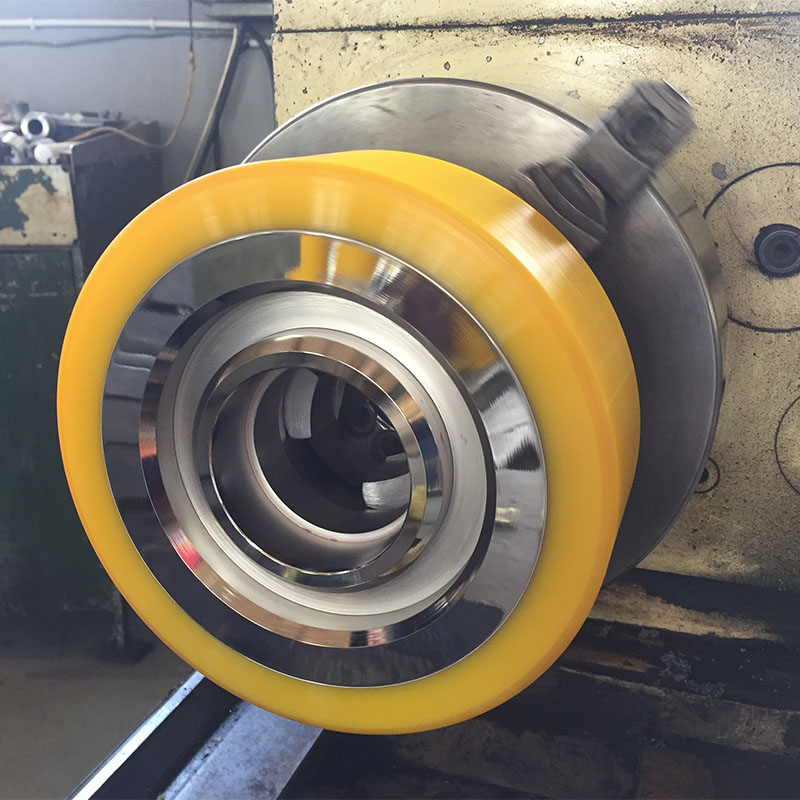

Финишная обработка

Отверждённую заготовку подвергают механической обработке — на токарном станке удаляют облой и литниковые каналы при скорости 1000–1500 об/мин, используя инструмент из быстрорежущей стали для обеспечения чистоты поверхности. Затем проводят шлифование корпуса Полиуретанового колеса наждачной бумагой зернистостью 800, устраняя заусенцы и микроцарапины, доводя шероховатость до Ra1.6. Для моделей, требующих установки подшипников, растачивается центральное отверстие, допуск на диаметр составляет ±0,02 мм, обеспечивая точную посадку.

Контроль характеристик и упаковка

Из партии готовых Полиуретановых колёс выборочно проводят испытания: твердость (по Shore A, допуск ±2 единицы), прочность на разрыв (≥20 МПа), сопротивление разрыву (≥60 кН/м), износостойкость (по ГОСТу/GB/T 9867, износ ≤0,1 см³/1,61 км). Годные изделия упаковывают индивидуально в полиэтиленовую плёнку для предотвращения царапин, затем укладывают в пятислойные гофрокороба по 20–50 шт. Внутри коробки применяют разделители из вспененного материала. На упаковке указывают модель, параметры, количество, дату производства. Хранят в сухом, проветриваемом складе, не выше пяти ярусов по высоте, чтобы избежать деформаций от давления.

Настоящий материал приведён для справки; за фактической информацией следует обращаться к производителю.