Выбор и Применение Полиуретанового Ленточного Очистителя: Полное Руководство

2025-11-26

содержание

Применение современного оборудования для очистки конвейерных лент является критически важным аспектом поддержания эффективности и долговечности любой транспортировочной системы. Эффективный полиуретановый ленточный очиститель не только удаляет остатки материала, предотвращая его накопление и вторичное загрязнение, но и значительно продлевает срок службы самой ленты. В этом руководстве мы подробно рассмотрим, как выбрать, установить и правильно эксплуатировать полиуретановые скребки для достижения максимальной производительности.

Что такое Полиуретановый Ленточный Очиститель и Зачем Он Нужен?

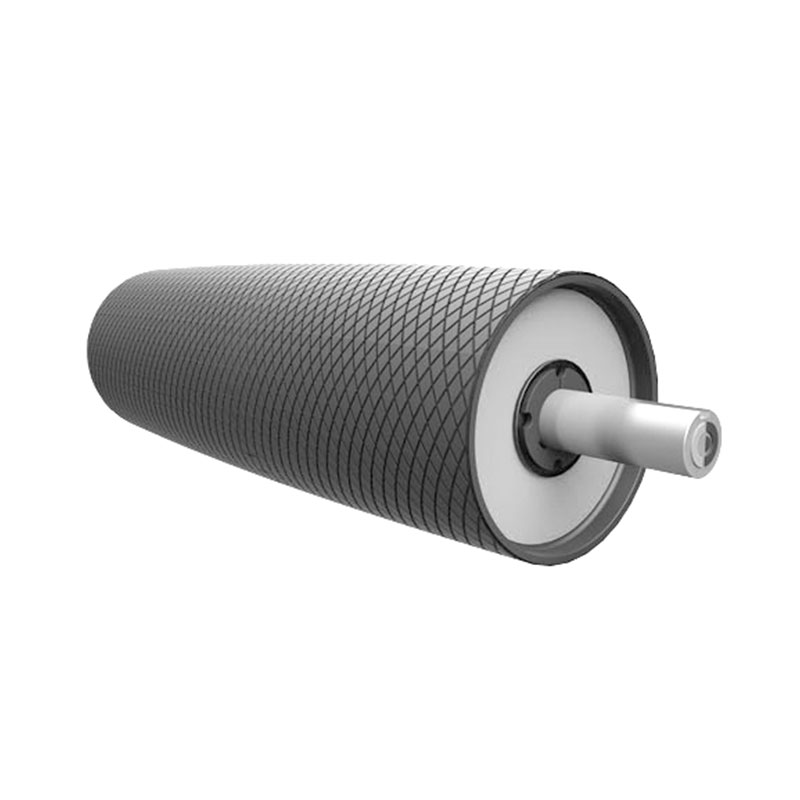

Полиуретановый ленточный очиститель (также известный как скребок для конвейерных лент) — это ключевой компонент систем очистки, предназначенный для удаления липких, влажных или абразивных материалов с поверхности движущейся конвейерной ленты. В отличие от устаревших резиновых или металлических аналогов, полиуретан (ПУ) обладает уникальным набором характеристик, делающих его идеальным выбором для большинства промышленных применений.

Преимущества Полиуретана Перед Другими Материалами

Полиуретан является эластомером, сочетающим в себе прочность пластика и эластичность резины.

| Характеристика | Полиуретан | Резина/Другие |

|---|---|---|

| Износостойкость к истиранию | Высокая | Средняя/Низкая |

| Устойчивость к химикатам/маслам | Отличная | Зависит от типа |

| Эластичность и адаптивность | Высокая (хорошо облегает профиль ленты) | Умеренная |

| Повреждение ленты | Минимальное | Возможное при неправильной настройке |

Типы Полиуретановых Ленточных Очистителей и Их Применение

Выбор правильного типа очистителя критичен. Они классифицируются в основном по месту установки относительно барабана или ролика и по назначению (первичная или вторичная очистка).

Первичные Очистители

Устанавливаются перед возвратным барабаном (или сразу после разгрузочного), чтобы удалить основную массу материала с ленты. Требуют максимальной эффективности и жесткости. Жесткие полиуретановые ножи (V-образные или плоские): Идеальны для работы с крупнозернистыми, сухими материалами. Обеспечивают сильное давление и долгий срок службы. Очистители с переменным углом (Active Scrapers): Эти системы могут динамически регулировать угол атаки, что особенно полезно при работе с материалами, склонными к налипанию (например, угольная пыль или влажный песок).

Вторичные Очистители

Располагаются после первичного очистителя, часто на возвратном барабане, для удаления тонких остатков и пыли, которые пропустил первый скребок. Мягкие или сегментированные полиуретановые блоки: Они более гибкие и лучше адаптируются к незначительным неровностям ленты, обеспечивая финишную очистку.

Специализированные Решения

Для сложных условий, таких как транспортировка липкого материала (например, в горнодобывающей или пищевой промышленности), могут использоваться полиуретановые ленточные очистители с особыми добавками (например, антиадгезионными покрытиями) или скребки, изготовленные из полиуретана с высокой твердостью по Шору (например, 90А или выше).

Ключевые Параметры Выбора Полиуретанового Очистителя

Правильный подбор компонентов гарантирует, что ваш полиуретановый ленточный очиститель будет работать эффективно, не повреждая дорогостоящую конвейерную ленту.

1. Твердость Полиуретана (Дюрометр)

Твердость измеряется по шкале Шора (Shore Hardness). Мягкий ПУ (до 70А): Используется для деликатных лент или в качестве вторичных очистителей. Отлично адаптируется к неровностям. Средний ПУ (75A – 85A): Наиболее универсальный диапазон для стандартных сыпучих материалов. Твердый ПУ (85A и выше): Применяется для тяжелых, абразивных материалов и там, где требуется агрессивная очистка.

2. Геометрия и Профиль Скребка

Профиль скребка должен соответствовать типу транспортируемого материала и состоянию ленты. V-образные профили обеспечивают самоочищение, в то время как плоские ножи создают большую площадь контакта.

3. Система Натяжения

Ключевым фактором эффективности любого полиуретанового ленточного очистителя является постоянное, но контролируемое давление на ленту. Системы натяжения должны быть:1. Саморегулирующимися: для компенсации износа скребка и небольших изменений в натяжении ленты.2. Легко настраиваемыми: для быстрой регулировки оператором.

Особенности Монтажа и Обслуживания

Даже самый лучший полиуретановый ленточный очиститель не будет работать, если он установлен неправильно.

Установка

1. Угол Атаки: Для первичных очистителей рекомендуется устанавливать лезвие под углом от 15 до 30 градусов к направлению движения ленты. Слишком малый угол снизит эффективность, слишком большой — увеличит износ и риск повреждения ленты.2. Местоположение: Очиститель должен быть установлен максимально близко к барабану или ролику (в идеале, на расстоянии одного диаметра ролика после него), чтобы использовать силу инерции для сброса материала.3. Совместимость с Лентой: Убедитесь, что материал скребка не вступает в реакцию с химическими компонентами ленты (актуально для жирных или химически активных материалов).Компания ООО Шэньян Синьян Полиуретановые Технологии, основанная в 2013 году, специализируется на производстве высококачественных полиуретановых изделий для конвейерных систем. Наш производственный цех, занимающий площадь 4500 квадратных метров на общей территории завода в 6000 квадратных метров, оснащен современным оборудованием для литья и обработки. Мы гордимся нашей командой, включающей 10 технических специалистов, которые разрабатывают и производят надежные компоненты, такие как наши полиуретановые решения.

Профилактическое Обслуживание

Регулярный осмотр является залогом долгой службы. Проверка износа: Полиуретановые скребки изнашиваются неравномерно. Необходимо следить за тем, чтобы вся рабочая кромка контактировала с лентой. При значительном износе элемент необходимо заменить или отрегулировать. Очистка корпуса: Налипший материал между скребком и корпусом может снизить давление на ленту, требуя избыточной настройки натяжения.

Сравнение Производительности (Пример на Базе Стандартного Применения)

Для иллюстрации влияния качества очистителя, рассмотрим условный пример очистки липкого глинистого материала:

| Параметр | Старый Резиновый Очиститель | Стандартный Полиуретановый Ленточный Очиститель (80А) | Высокоэффективный ПУ (90А, Специальный Профиль) |

|---|---|---|---|

| Эффективность очистки | 65% | 88% | 97% |

| Интервал замены (часы) | 150 | 400 | 650 |

| Повреждение ленты (условные единицы) | 5 | 1 | 0.5 |

Данные являются иллюстративными и могут варьироваться в зависимости от конкретных условий эксплуатации и качества изготовления скребка.Правильно подобранный полиуретановый ленточный очиститель — это инвестиция в снижение простоев и эксплуатационных расходов. Фокусируясь на качестве материала, правильной геометрии и адекватном натяжении, можно добиться чистоты ленты, близкой к 100%.