Где купить ведомый шкив?

2026-01-17

содержание

Вопрос, казалось бы, простой — интернет полон предложений. Но вот тут и кроется первый подводный камень. Многие, особенно когда нужно срочно, ищут просто ?шкив?, находят первую попавшуюся деталь по подходящей цене и размерам, заказывают. А потом оказывается, что ресурс у него смешной, балансировка хромает, и через пару тысяч километров начинает выть весь привод. Потому что ведомый шкив — это не просто кусок металла или пластика с канавкой. Его геометрия, материал, точность литья или обработки критически важны. И место покупки определяет, получите вы надежный узел или головную боль.

Рынок: от барахолки до специализированных поставщиков

Начнем с очевидного. Самый дешевый вариант — рынки автозапчастей или гигантские онлайн-платформы вроде Avito. Там можно найти всё, от б/у деталей с разборки до новых, но часто безродных, изделий. Риск колоссальный. Купил как-то партию шкивов для одного конвейерного проекта именно на такой площадке. Цена радовала. Но при первой же проверке биение на некоторых экземплярах было под полмиллиметра — для наших задач неприемлемо. Пришлось сортировать, половину вернуть, потерять время. Вывод: для неответственных узлов, может, и пройдет, но если речь о серийном производстве или ответственном агрегате — это лотерея, в которую лучше не играть.

Другой полюс — официальные дилеры заводов-изготовителей оборудования. Надежно, качественно, с гарантией. Но и цена соответствующая, да и ждать часто приходится долго, особенно если техника не самая распространенная. А если нужна модификация или шкив для уже снятого с производства станка? Тут начинаются танцы с бубном.

Поэтому золотая середина, на мой взгляд, — это специализированные производители и дистрибьюторы, которые работают именно с приводными компонентами. Они часто предлагают не просто ?детальку?, а инженерную поддержку: помогут подобрать аналог, рассчитать профиль, предложить материал. Вот, например, наткнулся в свое время на сайт ООО Шэньян Синьян Полиуретановые технологии (https://www.xypu.ru). Компания, судя по описанию, с 2013 года в теме, свой завод, техперсонал. Это уже внушает больше доверия, чем магазин-однодневка. Они, кстати, делают упор на полиуретановые покрытия и литье — для некоторых применений, где нужна тихая работа и хорошее сцепление с ремнем, это отличный вариант. Такие нишевые игроки часто выручают.

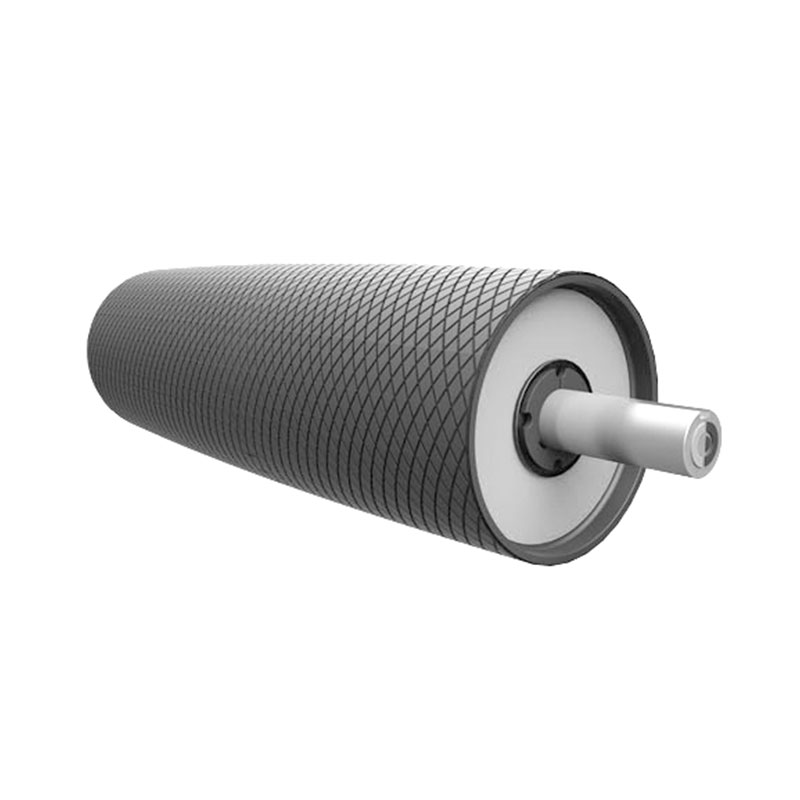

Материал имеет значение: чугун, сталь, полимер

Тут многое зависит от нагрузки и среды. Чугунные шкивы — классика для тяжелых условий, хорошая демпфирующая способность. Но они тяжелые и для высокооборотных приводов не всегда подходят. Стальные — прочные, можно хорошо отбалансировать, но дороже в изготовлении.

А вот различные полимеры и композиты — это отдельная история. Они легкие, не корродируют, часто не требуют смазки. Но есть нюанс: температурный режим и ползучесть материала. Помню случай на пищевом производстве, где поставили полиамидные шкивы. Вроде все норм, но в цеху периодически поднималась температура мойки паром. Со временем шкивы ?поплыли?, геометрия канавки изменилась, ремни начали слетать. Пришлось менять на алюминиевые с покрытием. Вывод: выбирая шкив ведомый, нужно смотреть не только на каталог, но и думать головой о реальных условиях его работы. Производитель вроде упомянутого Синьяна, который сам занимается полиуретановыми технологиями, может дать грамотную консультацию по пределам применения своих изделий.

Про балансировку пару слов

Часто на это не обращают внимания при покупке, а зря. Неотбалансированный шкив на высоких оборотах — это вибрация, износ подшипников, преждевременный выход ремня из строя. Хорошие поставщики всегда указывают класс балансировки. Для стандартных приводных задач обычно достаточно G 6.3, но для вентиляторов, например, или точных станков нужно G 2.5 или даже лучше. Это тот параметр, который отличает качественное изделие от ?просто отлитого?.

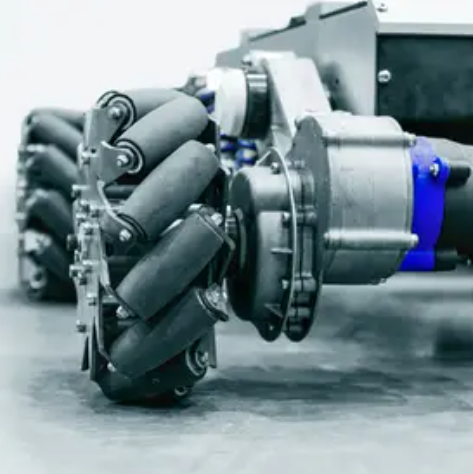

Кастомные решения: когда стандарт не подходит

Бывает, что нужен нестандартный посадочный диаметр, особый профиль канавки (не только классические A, B, C), или, скажем, фланцевый шкив специфической формы. Многие сразу думают о механической обработке со стандартной заготовки. Это долго и дорого.

Гораздо эффективнее найти производителя, который работает с литьем под давлением или имеет современное токарное/фрезерное оборудование с ЧПУ и может изготовить деталь ?с нуля? по чертежу. Вот тут как раз важна именно техническая база компании. Если взять ту же ООО Шэньян Синьян Полиуретановые технологии, то их производственный цех в 4500 кв. м и штат техспециалистов намекают на возможность решения нестандартных задач. Важно напрямую обсудить с инженерами такие возможности и сроки. Иногда изготовление оснастки для литья окупается только при серийном заказе, это тоже нужно учитывать.

Опыт: для модернизации старого советского станка потребовался шкив с двусторонним клиновым ремнем и нестандартным посадочным местом. Обратились в небольшую, но хорошо оснащенную фирму (не эту, другую, в России). Сделали по нашим эскизам из алюминиевой заготовки на ЧПУ. Получилось идеально, но цена за штуку была высокой. Для серии уже рассматривали бы вариант литья.

Логистика и сроки: не менее важный критерий

Можно найти идеального производителя, но если он находится за тридевять земель и везти нужно три месяца, а деталь нужна ?вчера?, вариант отпадает. Поэтому при поиске, где купить ведомый шкив, сразу смотрите на наличие складов в вашем регионе или стране. Многие достойные китайские или европейские производители имеют дистрибьюторские центры в России, что сокращает сроки поставки стандартных позиций до разумных.

Работая с прямыми поставками с завода, всегда закладывайте время не только на производство, но и на таможенное оформление. Это дополнительная статья расходов и рисков. Иногда проще и быстрее заплатить немного больше местному надежному поставщику, который уже привез товар и несет за него ответственность.

Сайт, который я упоминал — xypu.ru — судя по домену .ru, ориентирован на русскоязычный рынок, что уже упрощает коммуникацию и, вероятно, логистику из Китая у них отлажена. Это практичный момент.

Итог: не место красит шкив, а подход к выбору

Так где же все-таки покупать? Однозначного ответа нет. Все зависит от задачи: срочность, бюджет, уровень ответственности узла, необходимость консультации.

Для разовой, не критичной замены, возможно, сойдет и проверенный продавец на маркетплейсе. Для серийного производства, ответственного оборудования или нестандартных решений — только прямой контакт с технологичными производителями или их официальными представителями. Обязательно запрашивайте реальные фото продукции, техдокументацию, уточняйте про балансировку и гарантии.

Сам я теперь для серьезных проектов сначала смотрю в сторону профильных заводов, вроде тех, что имеют полный цикл от разработки до литья и обработки. Наличие своего КБ и технологов, как у компании из примера с 10 техническими специалистами, — это хороший знак. Значит, с ними можно говорить на одном языке, а не просто обмениваться каталогами. И помните: скупой платит дважды, особенно в механике. Лучше один раз вложиться в качественный шкив, чем потом менять подшипники, ремни и терять время на простое оборудования.