Эффективность очистителя конвейерной ленты из сплава

Вопрос эффективности очистителей конвейерных лент из сплава – это не просто техническая задача, это вопрос оптимизации логистики и снижения затрат в целом. Часто производители конвейерных систем зацикливаются на самом факте наличия сплава, считая его автоматически гарантией долговечности и высокой очищающей способности. А ведь дело не только в материале, но и в его сочетании с конструкцией ленты, типом загрязнений и режимом работы. Опыт показывает, что просто 'сплав' недостаточно, нужно понимать, как он взаимодействует с конкретной ситуацией. Говоря простым языком, недостаточно просто купить “серебряную пулю”, нужно понимать, для чего она нужна и как ее правильно использовать.

Обзор: Зачем нужна эффективная очистка и что важно учитывать

Суть оптимизации конвейерной системы – это снижение простоев и минимизация потерь материалов. Загрязненная лента ведет к снижению скорости, увеличению износа и, как следствие, к убыткам. Конвейерные ленты из сплава, безусловно, более устойчивы к абразивному износу по сравнению с другими материалами, но их эффективность напрямую зависит от правильного выбора очистителя и его применения. Например, если лента изготовлена из сплава на основе никеля, то для ее очистки потребуются другие методы, чем для ленты из сплава с высоким содержанием хрома. Этот выбор напрямую влияет на долговечность самой ленты и на качество очистки.

При выборе очистителя необходимо учитывать тип загрязнения (порошок, жидкость, масло, и т.д.), интенсивность загрязнения, а также характеристики самого сплава. Чрезмерно агрессивный очиститель может повредить покрытие или структуру сплава, сократив срок его службы. Недостаточно эффективный очиститель не позволит достичь необходимой степени чистоты, что в свою очередь приведет к ухудшению качества продукции и увеличению затрат на повторную обработку.

Влияние материала ленты на выбор очистителя

Разные сплавы имеют разные характеристики, и это напрямую влияет на выбор метода очистки. Например, ленты из сплавов на основе нержавеющей стали, как правило, более устойчивы к высоким температурам и агрессивным химическим веществам, поэтому для их очистки можно использовать более широкий спектр средств. Однако, даже в этом случае необходимо учитывать возможность коррозии или окисления сплава при использовании определенных очистителей.

В нашей практике, работая с предприятиями, использующими конвейерные ленты из сплава для транспортировки сыпучих материалов, мы сталкивались с ситуацией, когда попытки использовать универсальные обезжириватели приводили к появлению коррозии на поверхности ленты. Пришлось переходить на специальные средства, разработанные именно для данного типа сплава и типа загрязнения. Это, конечно, увеличило стоимость очистки, но позволило значительно продлить срок службы конвейерной ленты и избежать дорогостоящих ремонтов.

Практический опыт: методы очистки и их эффективность

Существует несколько основных методов очистки конвейерных лент из сплава: механическая очистка (с использованием щетки, скребка, струйной очистки), химическая очистка (с использованием обезжиривателей, щелочей, кислот), и термическая очистка (с использованием пара, кипящих солей). Выбор метода зависит от типа загрязнения и характеристик сплава. Например, для удаления стойких масляных загрязнений часто используют химические очистители, а для удаления пыли и порошка – механическую очистку.

Мы в ОООШэньян Синьян Полиуретановые технологии разрабатывали и внедряли систему очистки для предприятия по производству металлоконструкций. Конвейерные ленты использовались для транспортировки металлических заготовок, покрытых слоем защитного масла. Изначально использовался агрессивный обезжириватель, который приводил к коррозии ленты и сокращал ее срок службы. После анализа ситуации мы разработали специальную систему, включающую использование слабощелочного очистителя с добавлением ингибиторов коррозии и автоматическую систему промывки. Это позволило значительно снизить затраты на обслуживание конвейерной системы и продлить срок службы лент.

Ошибки при очистке и пути их устранения

Наиболее распространенной ошибкой является использование слишком агрессивных очистителей или неправильный выбор режимов очистки. Также часто встречается недостаточная подготовка поверхности перед очисткой (например, отсутствие предварительной механической очистки) или неправильное применение очистителя (например, недостаточный контакт с загрязнениями). Эти ошибки могут привести к повреждению сплава, ухудшению качества очистки и сокращению срока службы конвейерной ленты.

Важно помнить, что перед применением любого очистителя необходимо провести тестирование на небольшом участке ленты, чтобы убедиться в его совместимости со сплавом. Также необходимо строго соблюдать рекомендации производителя очистителя по дозировке, времени воздействия и режиму промывки. И, конечно, необходимо обеспечить надлежащую вентиляцию помещения, чтобы избежать воздействия вредных паров на персонал.

Перспективы развития технологий очистки конвейерных лент из сплава

В настоящее время активно разрабатываются новые технологии очистки, такие как использование ультразвуковых очистителей, плазменной очистки и экологически безопасных растворителей. Эти технологии позволяют значительно снизить воздействие на окружающую среду и повысить эффективность очистки. В ОООШэньян Синьян Полиуретановые технологии мы следим за последними тенденциями в этой области и постоянно разрабатываем новые решения для очистки конвейерных лент из сплава.

Наши разработки, например, сосредоточены на создании систем автоматической очистки, которые позволяют минимизировать участие человека в процессе очистки и обеспечить более равномерное и эффективное удаление загрязнений. Также мы активно изучаем возможность использования возобновляемых источников энергии для питания систем очистки, что позволит снизить затраты на эксплуатацию и уменьшить негативное воздействие на окружающую среду.

Заключение: Комплексный подход – ключ к эффективности

В заключение хочется подчеркнуть, что эффективность очистителя конвейерной ленты из сплава зависит не только от его химического состава, но и от правильного выбора метода очистки, режимов очистки и соблюдения всех рекомендаций производителя. Важно учитывать тип загрязнения, характеристики сплава и требования к чистоте. Комплексный подход, включающий правильный выбор очистителя, автоматизацию процессов и контроль качества, позволит добиться максимальной эффективности и продлить срок службы конвейерной системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полиуретановые стержни

Полиуретановые стержни -

Полиуретановые пружины

Полиуретановые пружины -

Полиуретановый V-образный ролик

Полиуретановый V-образный ролик -

Полиуретановый износостойкий вкладыш

Полиуретановый износостойкий вкладыш -

Полиуретановый барьер от столкновений

Полиуретановый барьер от столкновений -

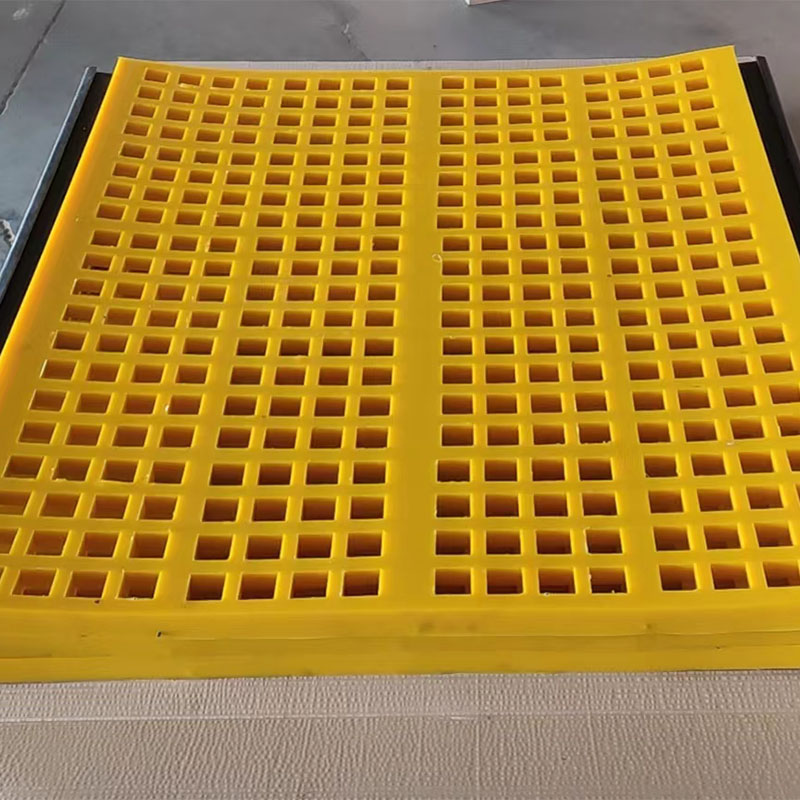

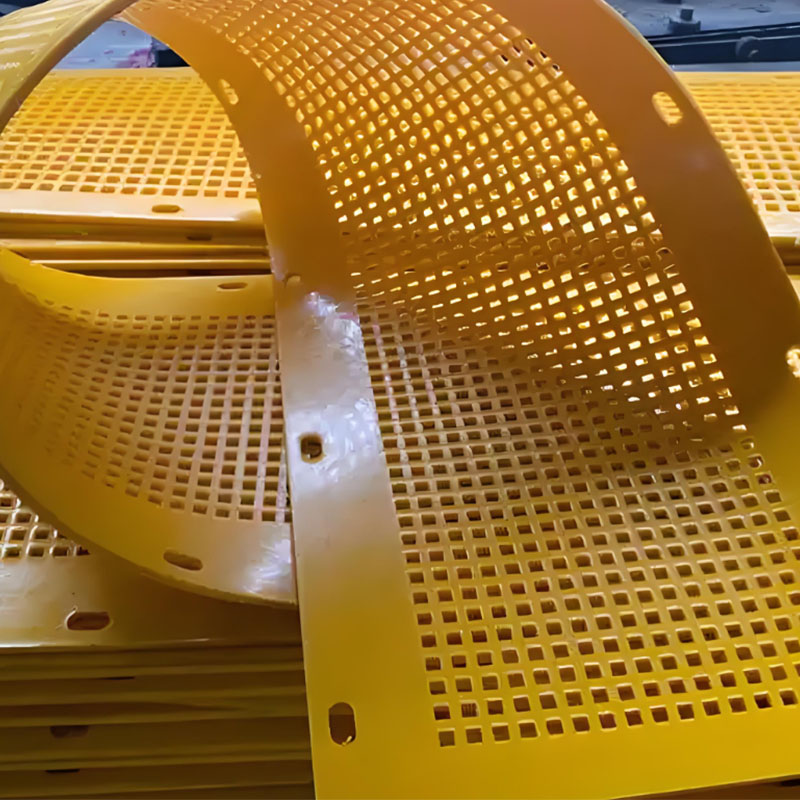

Полиуретановая растяжимая грохотная сетка

Полиуретановая растяжимая грохотная сетка -

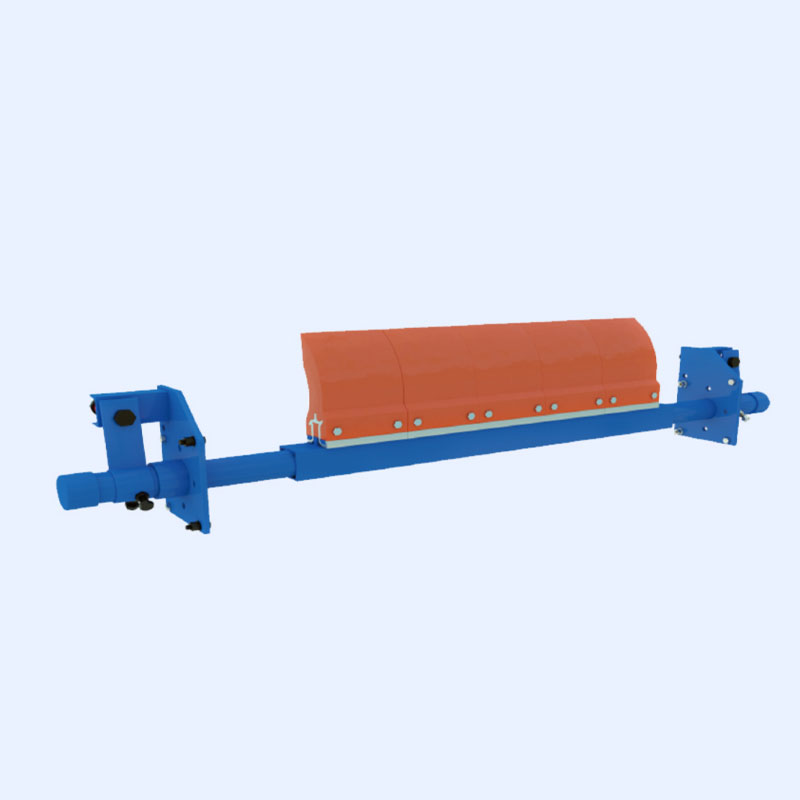

Полиуретановые скребки для конвейерных лент

Полиуретановые скребки для конвейерных лент -

Болтовой тип крепления

Болтовой тип крепления -

Полиуретановая футеровка для нестандартных деталей

Полиуретановая футеровка для нестандартных деталей -

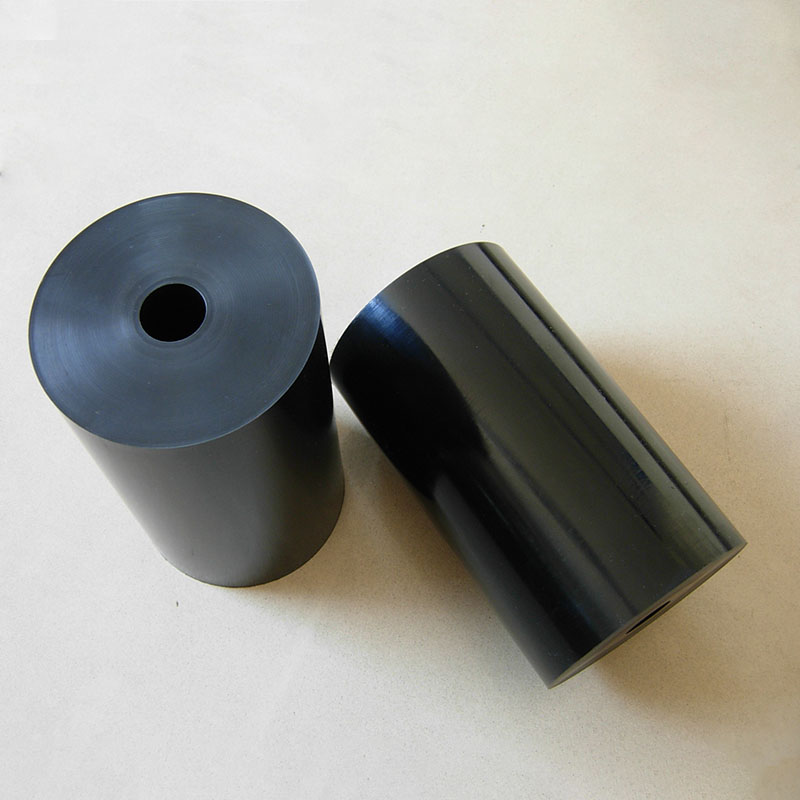

Полиуретановый буфер

Полиуретановый буфер -

Герметичная заглушка

Герметичная заглушка -

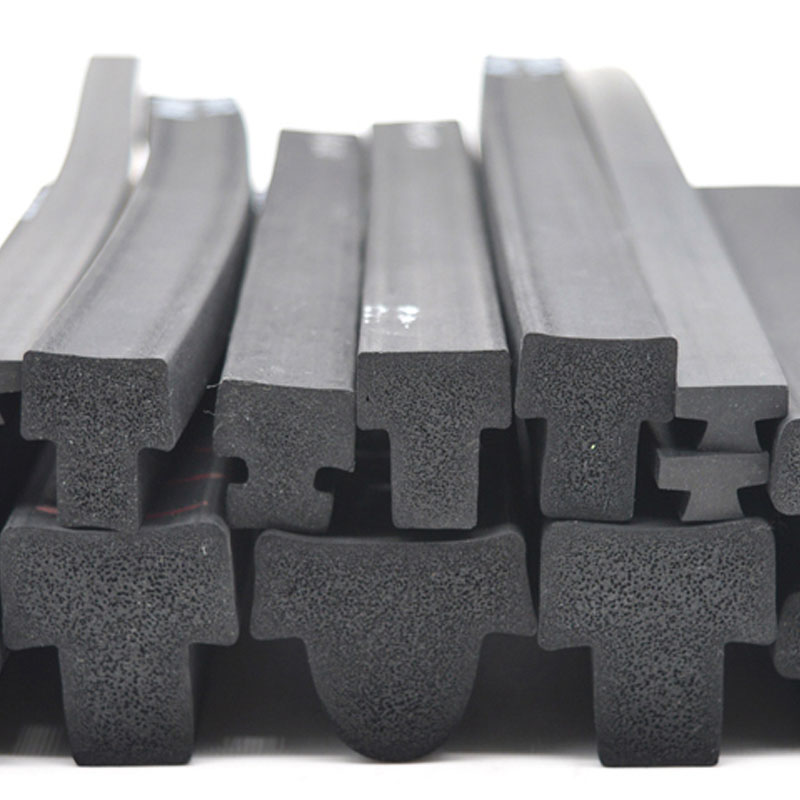

T-образное уплотнение

T-образное уплотнение

Связанный поиск

Связанный поиск- Полиуретановые буферные пружины

- Сравнительный анализ: колесо Илона Mecanum и традиционные колеса

- Скребок из сплава конвейерной ленты оптом

- колесо с резиновым покрытием производитель

- Цены на Нива передние пружинные шайбы в Китае

- полиуретановые колеса для коляски

- полиуретановые колеса роликов

- заводы по производству фильтров с подкладкой в Китае

- ВАЗ задние пружины шайбы заводов в Китае

- шкив снегоуборщика ведомый поставщик