Типы резиновых покрытий для колес

Все мы сталкивались с этим вопросом – какой материал лучше для резиновых покрытий? И часто попадаем в ловушку упрощений. 'Резина – это резина', – говорят многие, а ведь это не так. В реальности, выбор резиновых покрытий – это целая наука, требующая понимания условий эксплуатации, нагрузок и, конечно, бюджета. В этой статье я постараюсь поделиться своим опытом и наблюдениями, основанными на практической работе в области производства и применения резиновых изделий. Не буду вдаваться в сложные технические формулы, а скорее расскажу о том, что действительно важно при выборе конкретного материала.

Основные типы резиновых смесей

Начать стоит с классификации резиновых покрытий по типу используемых полимеров. Самые распространенные – это натуральный каучук (NR), синтетические каучуки (например, SBR, NBR, EPDM) и их различные комбинации. Натуральный каучук обладает отличной прочностью и эластичностью, но подвержен старению и плохо переносит масла и растворители. Синтетические каучуки, с другой стороны, обладают более высокой устойчивостью к агрессивным средам, но могут уступать натуральному каучуку в прочности.

Например, при производстве резиновых покрытий для грузового транспорта мы часто используем SBR-резину. Она достаточно прочна и устойчива к истиранию, а также по цене более доступна, чем натуральный каучук. Но для легковых автомобилей, особенно для спортивных моделей, чаще выбирают смеси, содержащие больше натурального каучука или специальные синтетические полимеры, обеспечивающие лучшую управляемость и комфорт.

В последние годы все большую популярность приобретают термопластичные эластомеры (TPE). Они сочетают в себе свойства резины и пластмассы, что позволяет создавать изделия с высокой износостойкостью и гибкостью. Хотя TPE пока дороже традиционных резиновых смесей, их долговечность и возможность переработки делают их привлекательным вариантом для многих применений.

Условия эксплуатации: определяющий фактор

Выбор резиновых покрытий неразрывно связан с условиями эксплуатации. Рассмотрим несколько примеров. Для резиновых покрытий, контактирующих с агрессивными химическими веществами, такими как кислоты и щелочи, необходимо использовать специальные стойкие к воздействию сред синтетические каучуки, например, NBR или FKM. В качестве примера, мы работали над проектом производства прокладок для химического оборудования, где использовалась именно FKM-резина. К сожалению, неверный выбор материала на ранних этапах привел к быстрому износу и необходимости замены всей партии.

Для резиновых покрытий, используемых в условиях высоких температур, необходимы материалы с высокой термической стабильностью. Здесь чаще применяют специальные сорта EPDM или силиконовые каучуки. Но и здесь нужно быть внимательным: даже EPDM может деградировать под воздействием ультрафиолетового излучения. Поэтому в некоторых случаях требуется добавление специальных стабилизаторов.

Одним из распространенных, но недооцененных факторов является абразивный износ. Особенно актуально это для резиновых покрытий, используемых в системах транспортировки сыпучих материалов. В таких случаях необходимо использовать материалы с высокой износостойкостью, например, смеси на основе SBR с добавлением углеродной пыли или оксида кремния.

Технологии производства и их влияние на свойства

Важно помнить, что сам по себе выбор типа каучука – это лишь первый шаг. Технология производства также оказывает значительное влияние на свойства готового изделия. Например, процесс вулканизации, то есть сшивания полимерных цепей, должен быть тщательно контролироваться. Недостаточная вулканизация приведет к низкой прочности и эластичности, а чрезмерная – к хрупкости и ухудшению термостойкости. Это мы как-то заметили на партии резиновых роликов для конвейера. Неправильный режим вулканизации привел к их преждевременному разрушению. Пришлось переделывать всю партию.

Кроме того, на свойства резиновых покрытий влияют добавки, такие как наполнители, пластификаторы, антиоксиданты и антиозолирующие добавки. Правильный подбор добавок позволяет улучшить прочность, эластичность, термостойкость и устойчивость к воздействию агрессивных сред. Но тут тоже нужно быть осторожным – слишком большое количество добавок может ухудшить свойства материала.

В последнее время активно развивается технология компаундирования с использованием наночастиц. Добавление наночастиц, таких как углеродные нанотрубки или графит, позволяет значительно улучшить механические свойства резиновых покрытий, особенно их прочность на разрыв и износостойкость. Но это пока еще достаточно дорогая технология, которая не всегда оправдана.

Несколько 'промахов' и уроки из опыта

Бывает, что даже при тщательном планировании выбор резиновых покрытий оказывается неоптимальным. Например, мы однажды заказали резиновые покрытия для тормозных колодок, используя слишком мягкий каучук. В результате колодки быстро износились, что привело к ухудшению тормозных характеристик. Этот случай показал нам важность учета всех факторов, включая предполагаемые нагрузки и режимы эксплуатации. И, конечно, стоит консультироваться со специалистами!

Еще один распространенный 'промах' – это недооценка влияния внешних факторов на резиновые покрытия. Например, резиновые покрытия, эксплуатируемые на открытом воздухе, подвержены воздействию ультрафиолетового излучения, которое может привести к их разрушению. Чтобы избежать этой проблемы, необходимо использовать специальные стабилизаторы или лаки.

Не стоит забывать и о процессе монтажа. Неправильная установка резиновых покрытий, например, недостаточная фиксация или неправильное прилегание, может привести к их быстрому износу и разрушению. В этой связи важно соблюдать технологию монтажа и использовать качественные крепежные элементы.

Заключение

Подводя итог, хочется сказать, что выбор резиновых покрытий – это сложная задача, требующая учета множества факторов. Нельзя ограничиваться простыми упрощениями и полагаться на общие представления. Необходимо учитывать условия эксплуатации, технологию производства и особенности конкретного применения. И, конечно, всегда стоит консультироваться со специалистами, которые обладают опытом и знаниями в этой области.

ОООШэньян Синьян Полиуретановые технологии https://www.xypu.ru предлагает широкий ассортимент резиновых изделий и материалов, а также консультационные услуги по выбору оптимального решения для ваших задач. Мы накопили значительный опыт в области производства и применения резиновых покрытий различных типов, и всегда готовы помочь вам с выбором.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

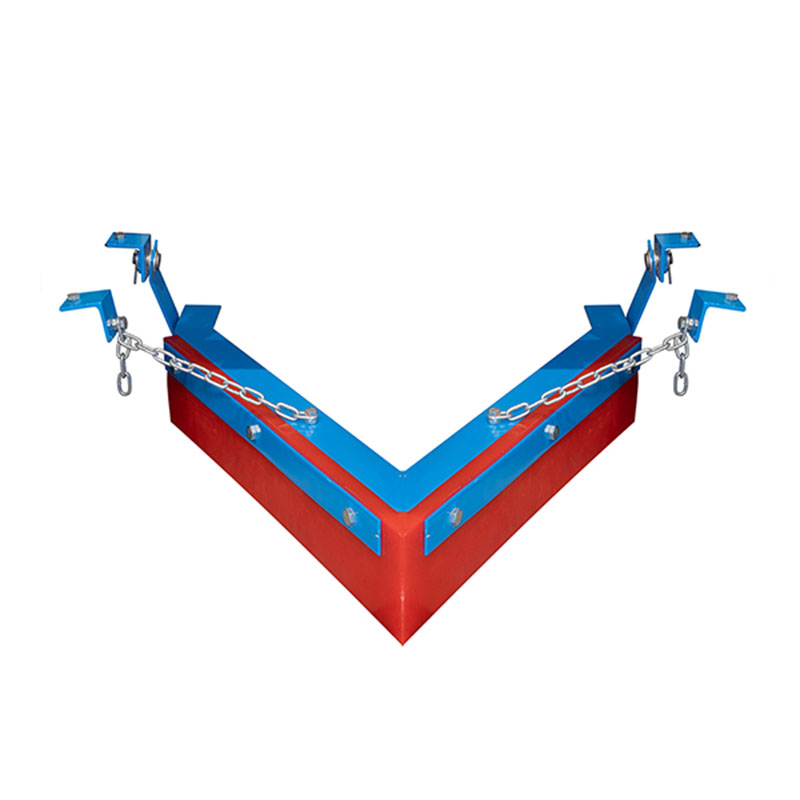

Y-образное уплотнение

Y-образное уплотнение -

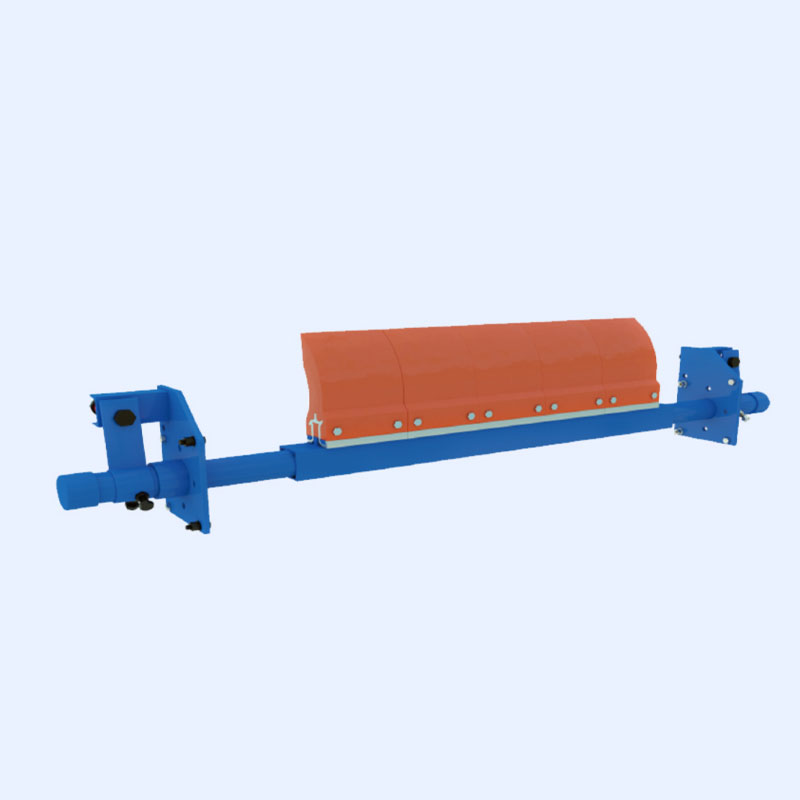

Полиуретановые скребки для конвейерных лент

Полиуретановые скребки для конвейерных лент -

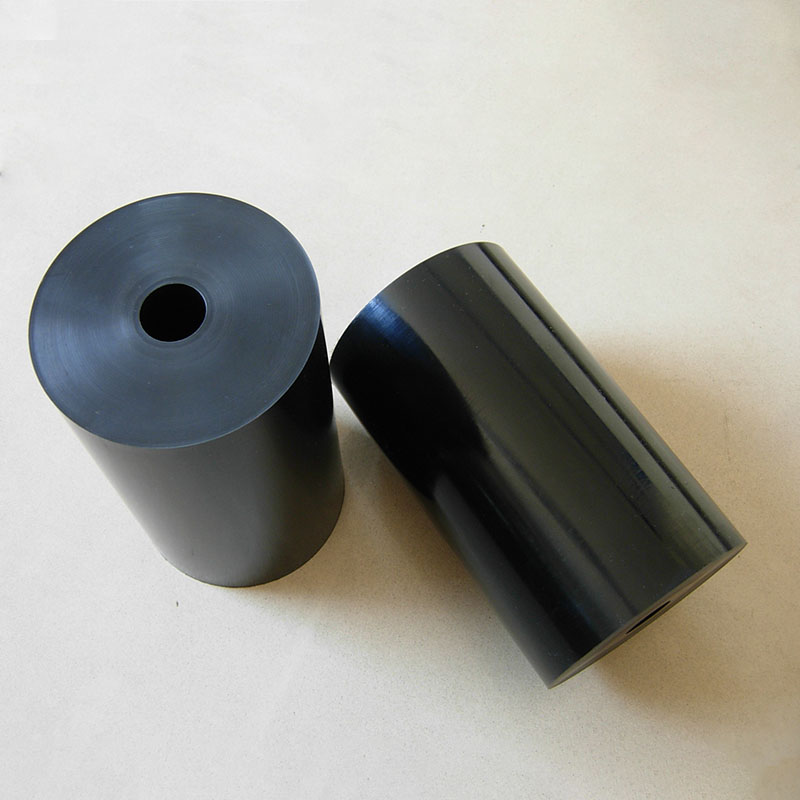

Полиуретановые стержни

Полиуретановые стержни -

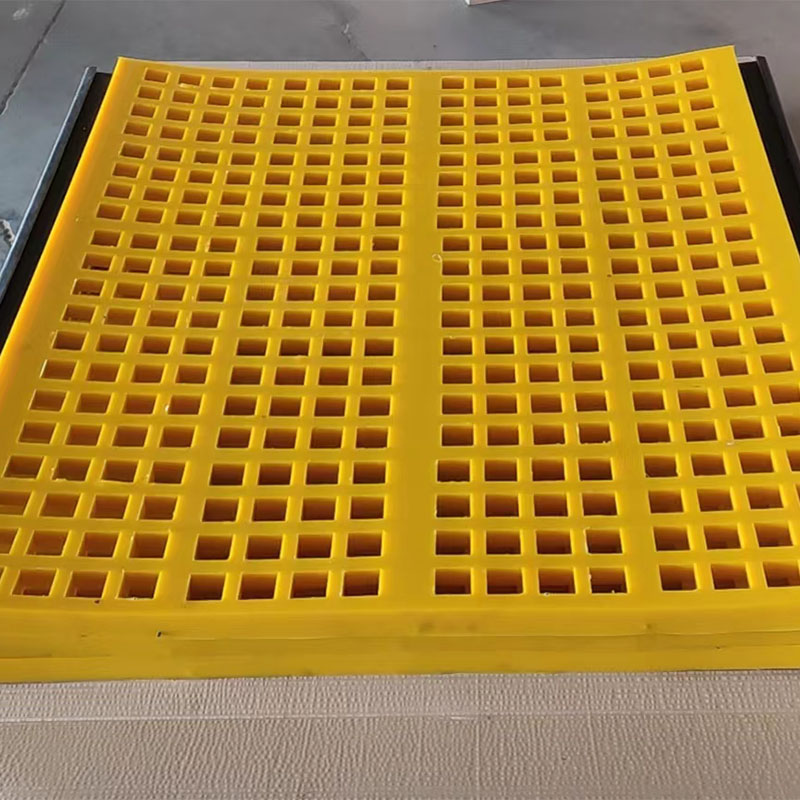

Полиуретановая модульная ситовая панель с прижимной планкой

Полиуретановая модульная ситовая панель с прижимной планкой -

Полиуретановая футеровка шаровой мельницы

Полиуретановая футеровка шаровой мельницы -

Герметизирующая лента

Герметизирующая лента -

Уплотнительная крышка

Уплотнительная крышка -

Уплотнительное кольцо

Уплотнительное кольцо -

С-образное уплотнение

С-образное уплотнение -

Кольцевые уплотнения

Кольцевые уплотнения -

Полиуретановый очиститель обратной ветви конвейерной ленты

Полиуретановый очиститель обратной ветви конвейерной ленты -

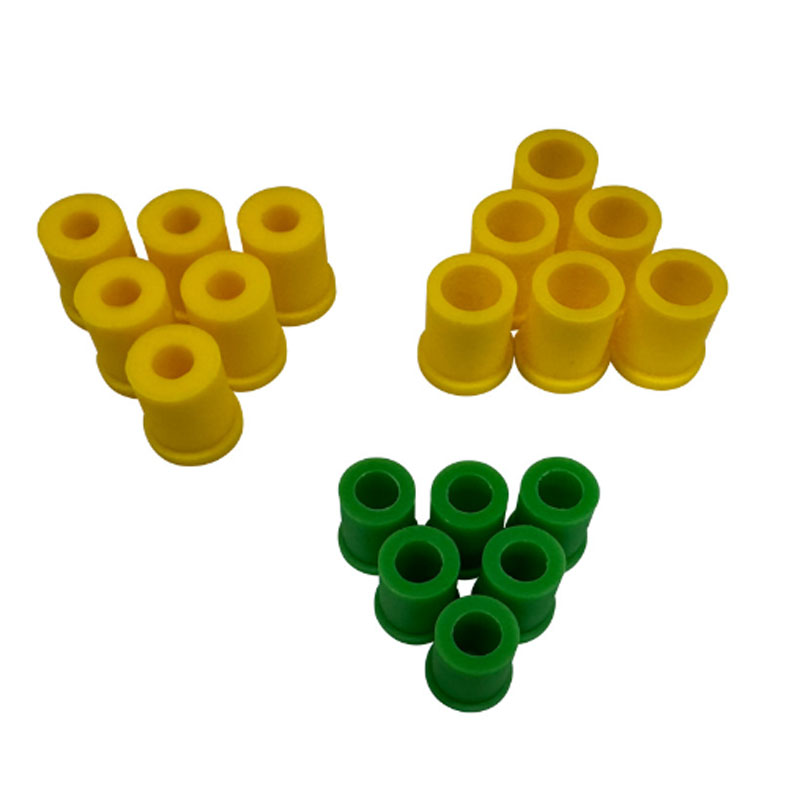

Болтовой тип крепления

Болтовой тип крепления

Связанный поиск

Связанный поиск- Полиуретановые колеса для одноколесных велосипедов Заводы в Китае

- Полиуретановое сито

- Китайские заводы по производству ведомых зубчатых шкивов

- полиуретановые сита для грохотов производитель

- полиуретановые колеса 100 мм в Китае

- Производители уплотнительных колец для заглушек в Китае

- Ведущие страны-поставщики полиуретановых листов из Китая

- Страны-покупатели полиуретановых резиновых колес в Китае

- колеса для тачки полиуретановые бескамерные в Китае

- Китай большие приводные шкивы цены