Производство полиуретановых сит для грохотов

Полиуретановые сита для грохотов – это востребованный элемент современной горнодобывающей и перерабатывающей промышленности. Часто, при обсуждении этого вопроса, попадаются упрощения, например, представление о стандартности процесса. На деле, производство этих сит – это целая наука, требующая глубокого понимания материала, технологических процессов и специфики работы грохотов. Я бы даже сказал, что это не просто производство, а скорее разработка решений, адаптированных под конкретные задачи и условия эксплуатации.

Обзор: за что стоит хвататься?

Кратко и по делу: речь пойдет о ключевых аспектах производства полиуретановых сит – от выбора полиуретана до контроля качества готовой продукции. Мы затронем вопросы выбора марки полиуретана, влияние геометрии ячеек на эффективность, особенности нанесения и отверждения, а также типичные ошибки и пути их избежания. Особенное внимание уделим практическим моментам, основанным на опыте работы с различными типами сырья и оборудованием.

Выбор полиуретана: не все одинаково полезно

Самый распространенный вопрос – какой полиуретан выбрать? И тут сразу возникает масса подвохов. Любой полиуретан – не просто полиуретан. Существуют различные типы, отличающиеся по твердости, эластичности, химической стойкости и, конечно же, по цене. Например, для работы с абразивными материалами (например, при обогащении руд) потребуются полиуретаны с высокой износостойкостью, а для более мягких материалов достаточно полиуретанов с умеренной твердостью. Мы часто сталкиваемся с ситуацией, когда заказчик выбирает полиуретан, основываясь только на его стоимости, а в итоге получает изделие, которое быстро выходит из строя. Это, как правило, связано с неверным подбором марки, не учитывающим характеристики обрабатываемого материала и условия его использования.

При выборе полиуретана важно учитывать не только его твердость по шкале Роквелла, но и его химическую стойкость к используемым реагентам и растворителям. Иначе, сито быстро деформируется или разрушается. Также стоит обращать внимание на температурный диапазон эксплуатации. При работе с горячими материалами потребуется полиуретан, способный выдерживать высокие температуры без потери своих свойств.

ВООШэньян Синьян Полиуретановые технологии (https://www.xypu.ru) предлагает широкий ассортимент полиуретанов, подходящих для различных задач. Мы всегда консультируем заказчиков по выбору оптимальной марки, учитывая все особенности их производства.

Технология нанесения: от порошковой окраски до экструзии

Существует несколько основных способов нанесения полиуретана на основу сита. Самый распространенный – это порошковая окраска, при которой полиуретановый порошок распыляется на основу и затем отверждается под воздействием высокой температуры. Этот метод позволяет получить равномерное покрытие с хорошей адгезией.

Еще один способ – это экструзия, при которой полиуретан выдавливается через специальную матрицу, формируя профиль нужной формы. Этот метод позволяет получить более сложные геометрические формы и более точные размеры.

Выбор метода нанесения зависит от геометрии ячеек сита, требуемой толщины покрытия и материала основы. Важно тщательно контролировать технологические параметры процесса, такие как температура, давление и время отверждения, чтобы обеспечить высокое качество покрытия. Неправильный температурный режим, например, может привести к деформации сита или к недостаточному отверждению полиуретана. Иногда мы сталкиваемся с проблемой неравномерного отверждения, что приводит к образованию слабых мест и преждевременному износу.

Геометрия ячеек: залог эффективной сепарации

Геометрия ячеек сита – это один из ключевых факторов, определяющих его эффективность. Размер и форма ячеек должны соответствовать размеру частиц обрабатываемого материала. Неправильно подобранная геометрия ячеек может привести к пропуску мелких частиц или к заклиниванию крупных.

Современные технологии позволяют создавать сита с ячейками сложной формы, оптимизированными для различных типов материалов и условий эксплуатации. Например, для работы с сыпучими материалами часто используются сита с ячейками сложной геометрии, обеспечивающей хорошую проницаемость и предотвращающей заклинивание. Для работы с более вязкими материалами могут использоваться сита с ячейками более простой формы, но с повышенной износостойкостью.

Мы часто используем 3D-моделирование для проектирования ячеек сит, чтобы оптимизировать их форму и размер для конкретных задач. Это позволяет нам создавать сита с максимально возможной эффективностью сепарации.

Контроль качества: не экономьте на деталях

Контроль качества – это неотъемлемая часть производства полиуретановых сит. На каждом этапе производства, от выбора сырья до отгрузки готовой продукции, необходимо проводить контроль качества, чтобы убедиться в соответствии продукции требованиям заказчика.

Контроль качества включает в себя проверку геометрических размеров, твердости покрытия, адгезии и химической стойкости. Мы используем различные методы контроля качества, включая визуальный осмотр, измерения с помощью координатно-измерительных машин и лабораторные испытания.

Одним из распространенных методов контроля качества является проверка на выталкивающую способность. При этом сито нагружается определенным весом, и измеряется количество материала, которое проходит через ячейки. Этот метод позволяет оценить эффективность сепарации сита.

Типичные ошибки и как их избежать

Мы, к сожалению, часто видим ошибки, допущенные при производстве и эксплуатации полиуретановых сит. Одна из самых распространенных – это использование некачественного сырья. Это может привести к тому, что сито быстро выйдет из строя. Еще одна распространенная ошибка – это неправильный выбор технологии нанесения. Неправильный выбор технологии нанесения может привести к деформации сита или к недостаточному отверждению полиуретана.

Также часто встречается недостаточный контроль качества. Если не проводить контроль качества на каждом этапе производства, то в готовой продукции могут быть дефекты, которые приведут к ее преждевременному выходу из строя. Иногда встречается несоблюдение технологических параметров при отверждении. Неправильная температура или время отверждения приводит к снижению прочности и износостойкости покрытия.

Чтобы избежать этих ошибок, необходимо использовать только качественное сырье, правильно выбирать технологию нанесения, проводить контроль качества на каждом этапе производства и строго соблюдать технологические параметры. Мы в ОООШэньян Синьян Полиуретановые технологии всегда уделяем особое внимание контролю качества, чтобы гарантировать нашим заказчикам надежность и долговечность продукции.

Возможные проблемы и их решения

В практике встречаются и специфические сложности. Например, при работе с абразивными материалами (например, при обогащении руд) появляется проблема быстрого истирания поверхности сита. В этом случае необходимо использовать полиуретаны с повышенной износостойкостью и правильно подобрать технологию нанесения. Другая проблема – образование следов от заклинивающихся частиц. Решение этой проблемы может заключаться в оптимизации геометрии ячеек сита или в использовании антизалипательных добавок в полиуретановом покрытии. Мы часто сотрудничаем с клиентами, разрабатывая индивидуальные решения для решения этих проблем.

Заключение: залог успеха – комплексный подход

Производство полиуретановых сит для грохотов – это сложный и многогранный процесс, требующий глубоких знаний и опыта. Чтобы получить надежное и долговечное изделие, необходимо учитывать множество факторов, от выбора полиуретана до контроля качества готовой продукции. Комплексный подход, включающий в себя использование качественного сырья, правильный выбор технологии нанесения, оптимизацию геометрии ячеек и строгий контроль качества, – залог успеха в этой области. Мы в ОООШэньян Синьян Полиуретановые технологии обладаем всеми необходимыми знаниями и опытом для решения любых задач, связанных с производством полиуретановых сит.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Трубы с полиуретановой футеровкой

Трубы с полиуретановой футеровкой -

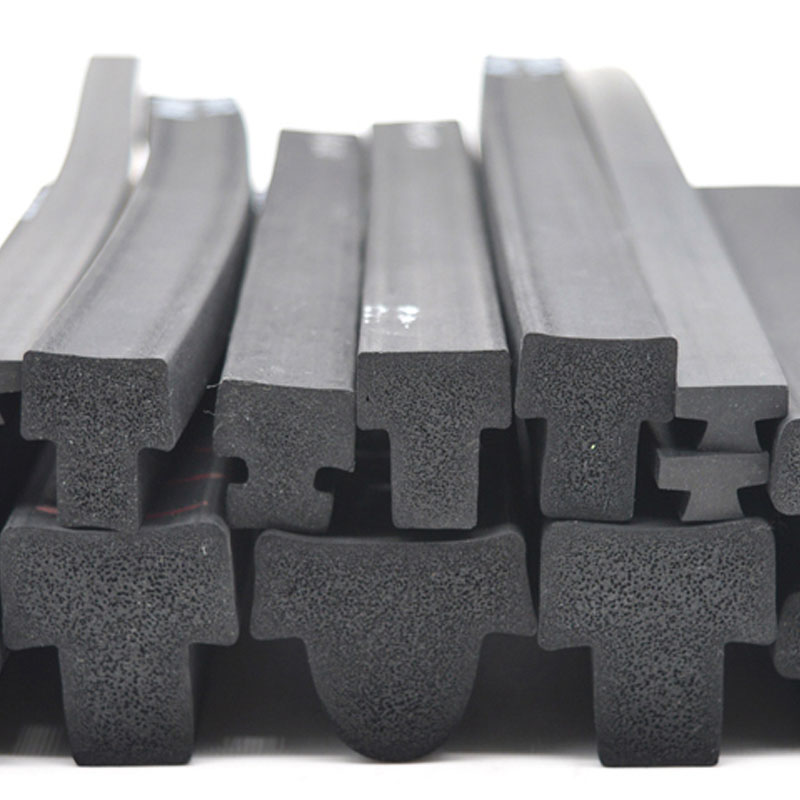

T-образное уплотнение

T-образное уплотнение -

Уплотнительная прокладка

Уплотнительная прокладка -

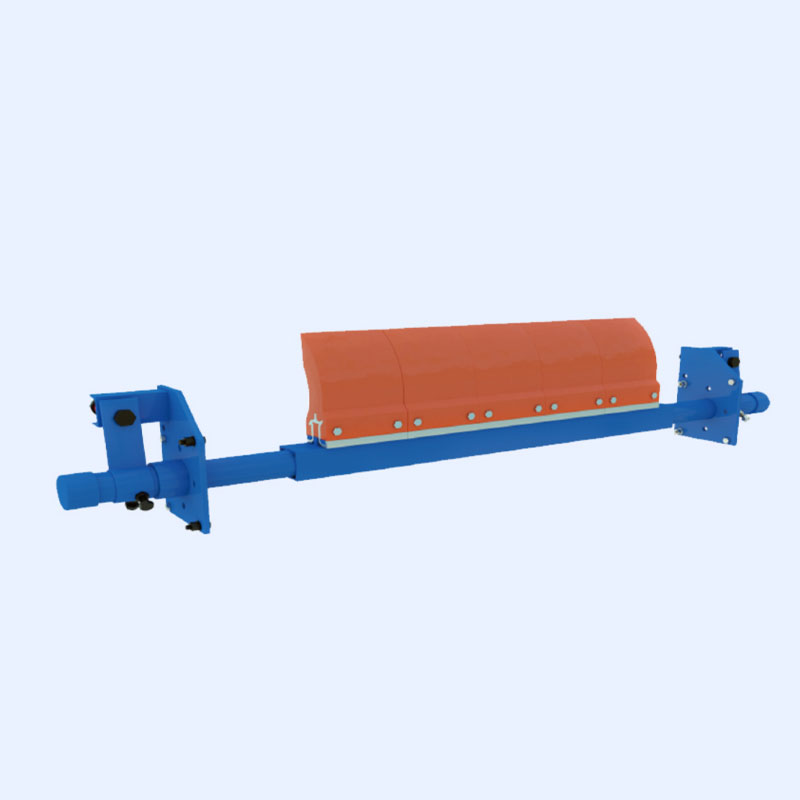

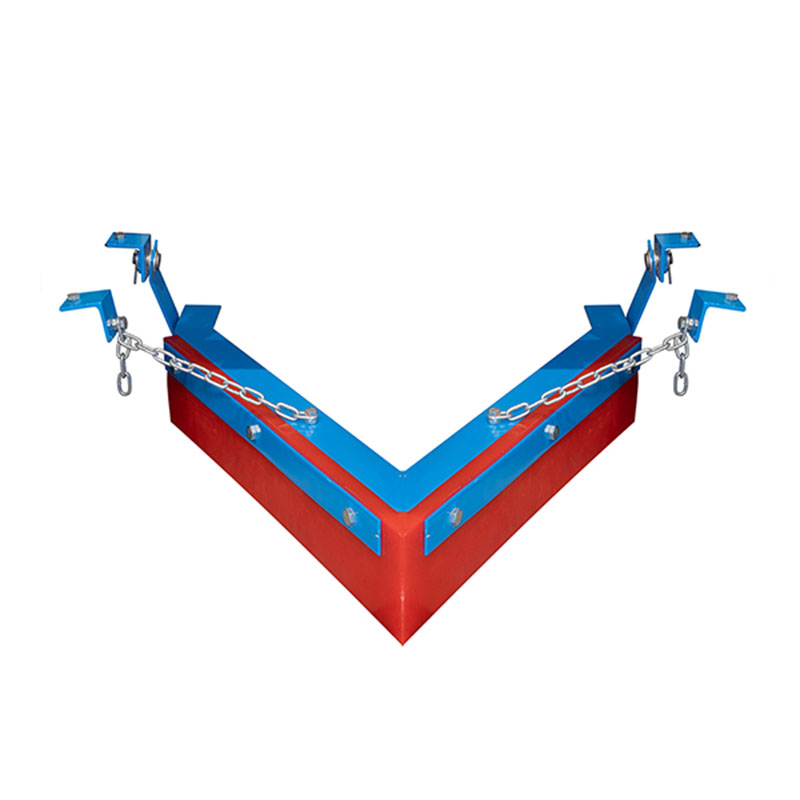

Полиуретановый очиститель обратной ветви конвейерной ленты

Полиуретановый очиститель обратной ветви конвейерной ленты -

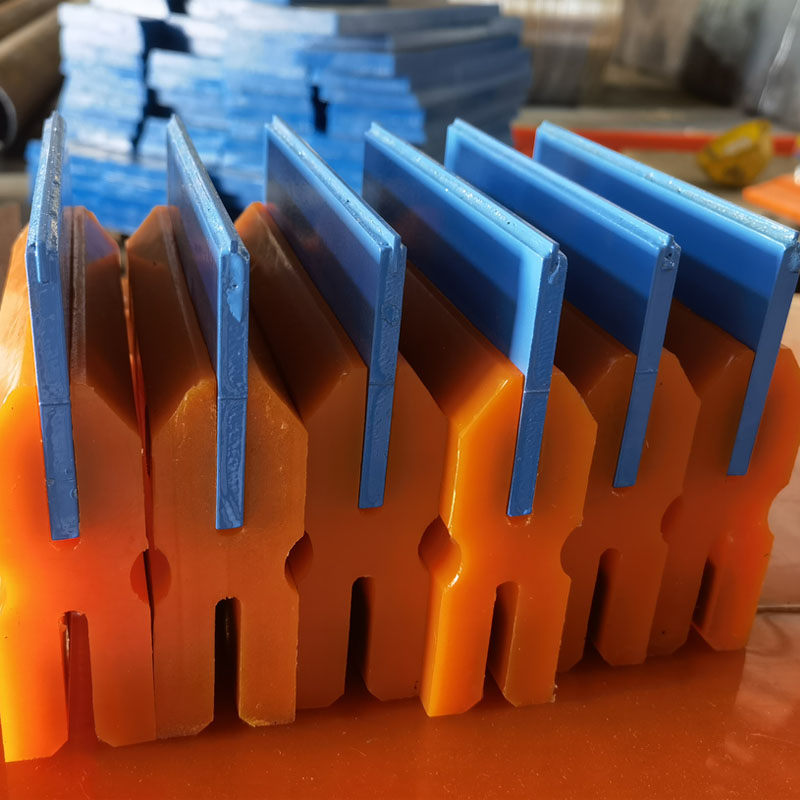

Полиуретановая модульная ситовая панель с прижимной планкой

Полиуретановая модульная ситовая панель с прижимной планкой -

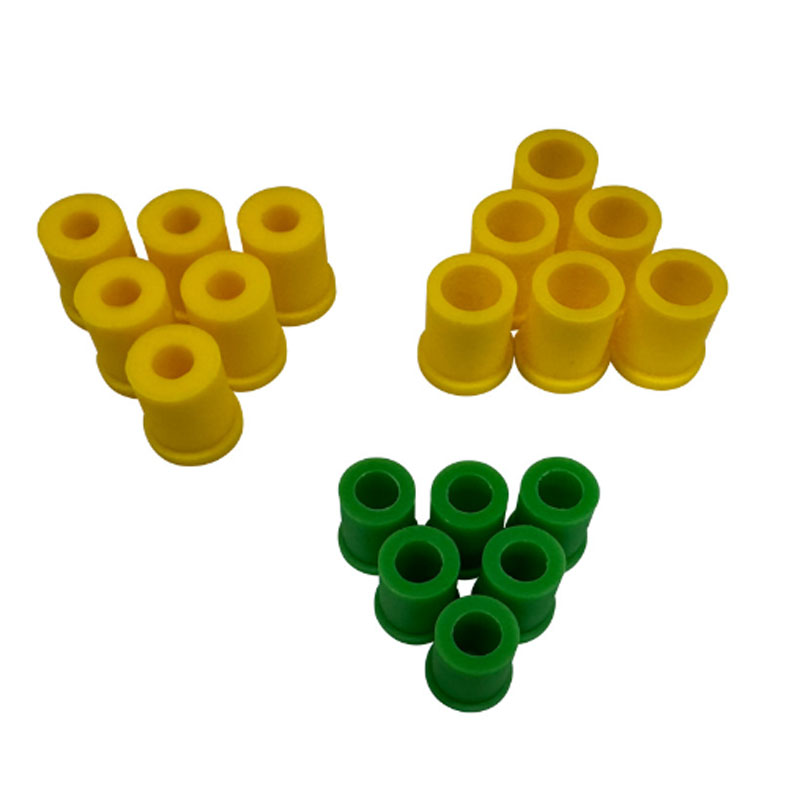

Сальник

Сальник -

Болтовой тип крепления

Болтовой тип крепления -

Полиуретановые стержни

Полиуретановые стержни -

Уплотнительная крышка

Уплотнительная крышка -

Уплотнительное кольцо

Уплотнительное кольцо -

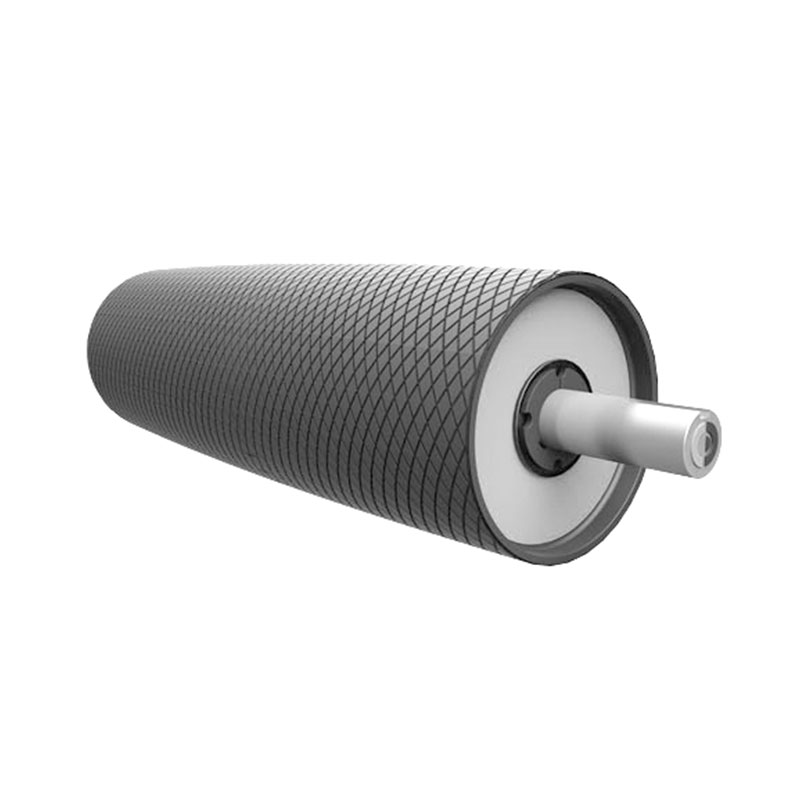

Ролик конвейерной ленты

Ролик конвейерной ленты -

Полиуретановые фасонные детали

Полиуретановые фасонные детали

Связанный поиск

Связанный поиск- Полиуретановые ролики завод

- Цены на фильтровальная подкладка в Китае

- Преимущества очиститель конвейерной ленты из сплава

- уплотнительная прокладка для крана

- Поставщики уплотнительных колец для труб из Китая

- Цены на Полиуретановые лезвия из Китая

- Износостойкий скребок из сплава для конвейерной ленты

- Заводы по производству колес с резиновым покрытием в Китае

- Полиуретановая ситовая пластина поставщик

- колесо для тачки полиуретановое 4.00 8