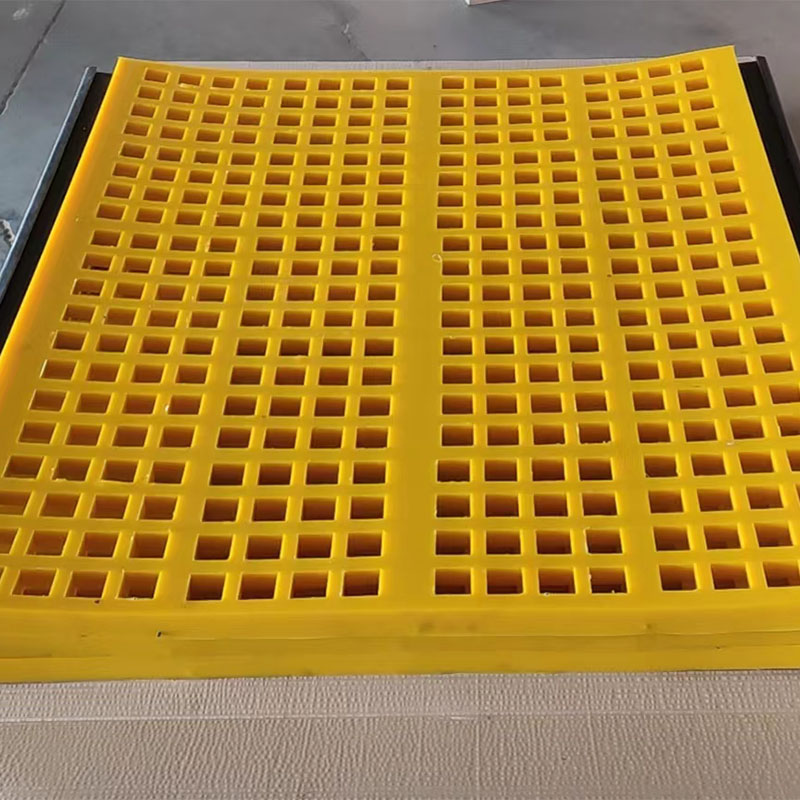

Производство полиуретановых ситовых пластин

Производство полиуретановых ситовых пластин – это, на первый взгляд, довольно простая задача. Многие считают, что достаточно смешать компоненты илить, как в любой другой полимерной промышленности. Однако, как показывает практика, все гораздо сложнее. Часто недооценивают роль прецизионного контроля технологических параметров и влияние мелких, казалось бы, незначительных факторов на конечную продукцию. Речь не о детальных технических спецификациях, а о реальных проблемах, с которыми сталкиваешься при работе с этим материалом, о поиске оптимальных решений и об ошибках, которые стоит избегать.

Обзор: от теории к практике

В общих чертах, процесс включает в себя формирование полиуретановой матрицы, полимеризацию, а затем – обработку до нужной плотности и структуры. Но именно переход от лабораторной теории к промышленному производству ситовых пластин – это отдельный вызов. Мы, в ОООШэньян Синьян Полиуретановые технологии, работаем в этой области с 2013 года, и за это время накопили немалый опыт. Мы производим широкий спектр сит для фильтрации, сепарации и формования материалов для различных отраслей – от пищевой промышленности до химической. В этой статье я хочу поделиться некоторыми наблюдениями, открыть вопросы, которые часто остаются без должного освещения, и, возможно, быть полезным тем, кто только начинает свой путь в этой сфере.

Выбор сырья: что действительно важно?

Часто возникает соблазн сэкономить на сырье, выбирая более дешевые компоненты. Однако, это может привести к серьезным проблемам с качеством готовой продукции. Особенно это касается полиолов и изобутилена – их чистота и соответствие заявленным характеристикам напрямую влияют на механические свойства, прочность и износостойкость сит. Мы всегда работаем только с проверенными поставщиками, тщательно контролируем качество каждой партии сырья. Иногда, даже небольшое отклонение в составе полиола может существенно ухудшить адгезию слоев, что, в свою очередь, сказывается на долговечности ситовых пластин.

Технологический процесс: ключевые параметры

Один из самых сложных этапов – это контроль температуры и давления в реакторе. Неравномерное распределение тепла, колебания давления могут привести к образованию дефектов, таких как пористость, трещины, или неравномерная плотность. В нашем цеху используется система автоматического контроля и регулирования, что позволяет поддерживать оптимальные параметры реакции в течение всего процесса. Но даже с автоматизацией, необходимо постоянное внимание оператора, чтобы своевременно реагировать на любые отклонения. Мы применяем не только традиционные методы контроля температуры и давления, но и современные методы, такие как ультразвуковой контроль, для выявления скрытых дефектов.

Обработка и отверждение: гарантия качества

После полимеризации, полиуретановые ситовые пластины нуждаются в специальной обработке. Это может быть термическая обработка, вакуумная сушка или другие методы, направленные на удаление растворителей и стабилизацию структуры. Важно правильно подобрать параметры обработки, чтобы избежать деформации или изменения механических свойств. Особое внимание уделяется отверждению – это критически важный этап, от которого зависит долговечность и прочность сит. Мы используем различные системы отверждения, в зависимости от требуемых характеристик конечного продукта, и тщательно контролируем процесс, чтобы обеспечить равномерное и полное отверждение.

Контроль качества: непрерывный процесс

Контроль качества – это не просто проверка готовой продукции, это непрерывный процесс, который начинается с входного контроля сырья и продолжается на всех этапах производства. Мы используем различные методы контроля, такие как визуальный осмотр, измерение плотности, твердости, прочности на разрыв и другие. Особое внимание уделяется контролю геометрических размеров и формы ситовых пластин. Мы применяем современные методы визуализации, такие как микроскопия, для выявления скрытых дефектов. Это позволяет нам своевременно выявлять и устранять проблемы, предотвращая выпуск бракованной продукции.

Реальные проблемы и их решения

При работе с ситовыми пластинами часто возникают проблемы с адгезией слоев. Это может быть вызвано различными факторами, такими как неправильный выбор сырья, недостаточное время отверждения, или загрязнение поверхности. Для решения этой проблемы мы используем специальные присадки, улучшающие адгезию, а также оптимизируем технологический процесс. Еще одна проблема – это деформация сит при термической обработке. Чтобы избежать этого, мы используем специальные стабилизаторы, которые предотвращают деформацию и обеспечивают равномерное распределение нагрузки. Например, в одном из проектов для пищевой промышленности, мы столкнулись с проблемой появления микротрещин в ситах после стерилизации. После анализа причин, выяснилось, что это связано с недостаточной устойчивостью полиуретана к высокой температуре. Мы внесли изменения в состав полиуретана и оптимизировали процесс стерилизации, что позволило решить эту проблему.

Материалы и применение

Производство полиуретановых ситовых пластин позволяет создавать сита с различной пористостью и структурой, что делает их пригодными для широкого спектра применений. От тонкой фильтрации до крупнозернистой сепарации, от удержания твердых частиц до формования сложных конструкций. Мы производим сита с различными порами, от 5 микрон до 500 микрон, и можем адаптировать их под конкретные требования заказчика. Широко используются в фармацевтике, пищевой промышленности, химической промышленности, а также в машиностроении и других отраслях. Улучшенная химическая стойкость и механическая прочность, обеспечиваемая технологией производства полиуретановых ситовых пластин, делает их незаменимыми в условиях агрессивной среды.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

С-образное уплотнение

С-образное уплотнение -

Полиуретановая грохотная сетка

Полиуретановая грохотная сетка -

Полиуретановый барьер от столкновений

Полиуретановый барьер от столкновений -

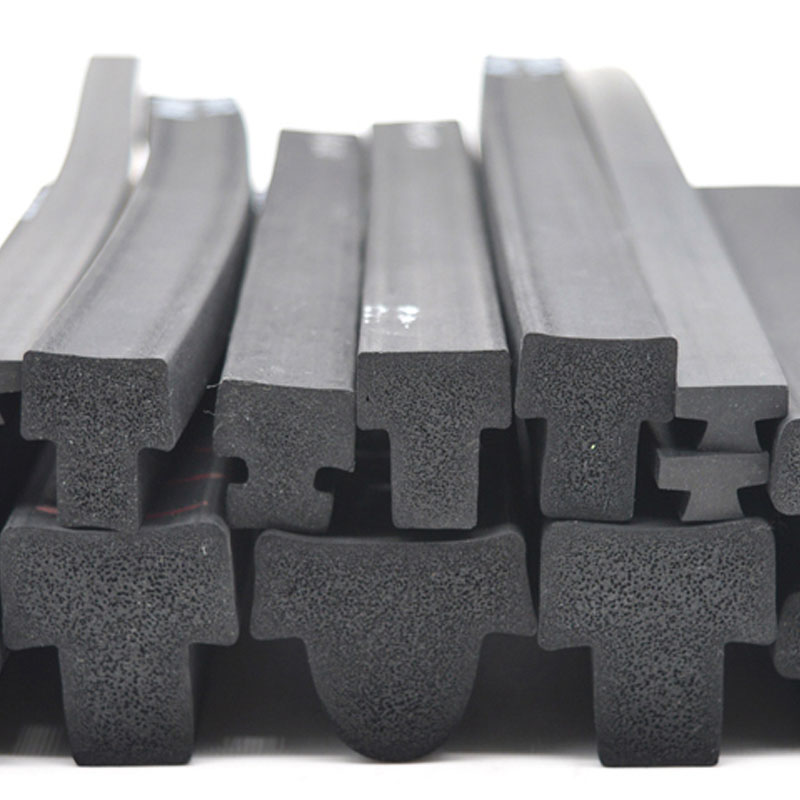

Герметизирующая лента

Герметизирующая лента -

T-образное уплотнение

T-образное уплотнение -

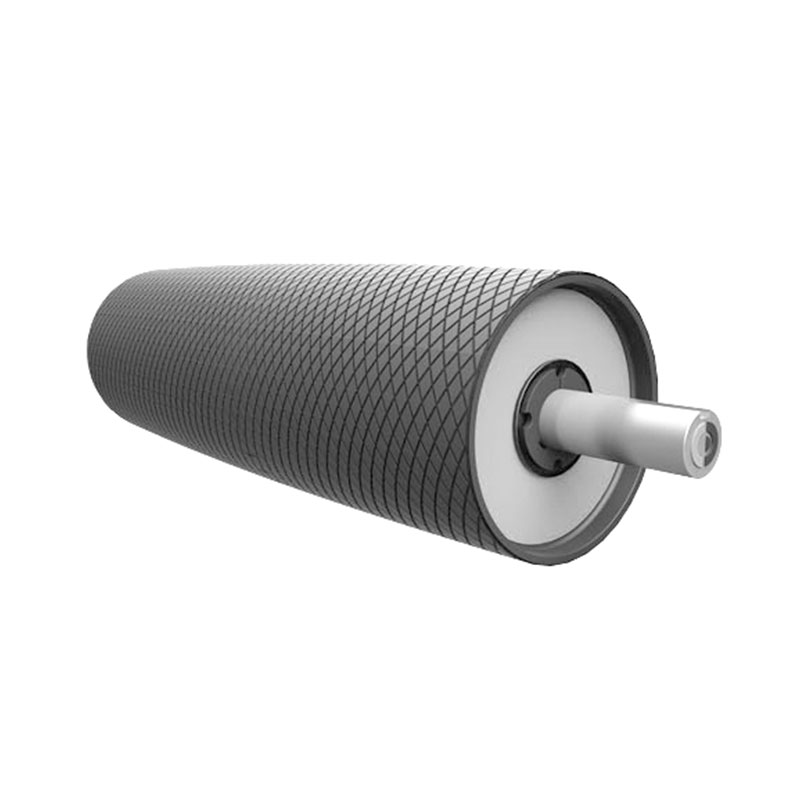

Полиуретановый очиститель обратной ветви конвейерной ленты

Полиуретановый очиститель обратной ветви конвейерной ленты -

Полиуретановая модульная ситовая панель с прижимной планкой

Полиуретановая модульная ситовая панель с прижимной планкой -

U-образное уплотнение

U-образное уплотнение -

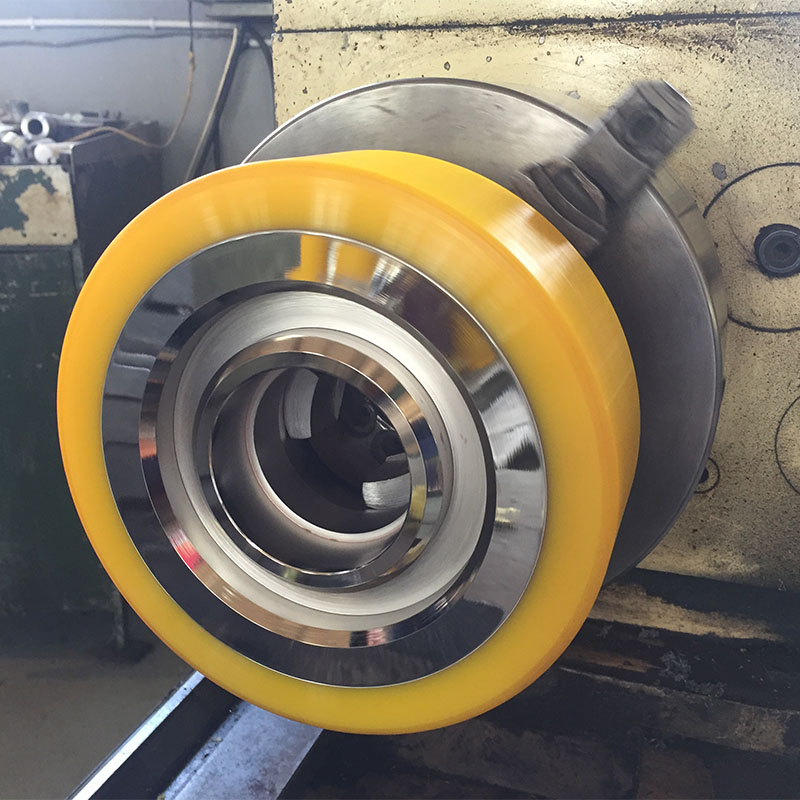

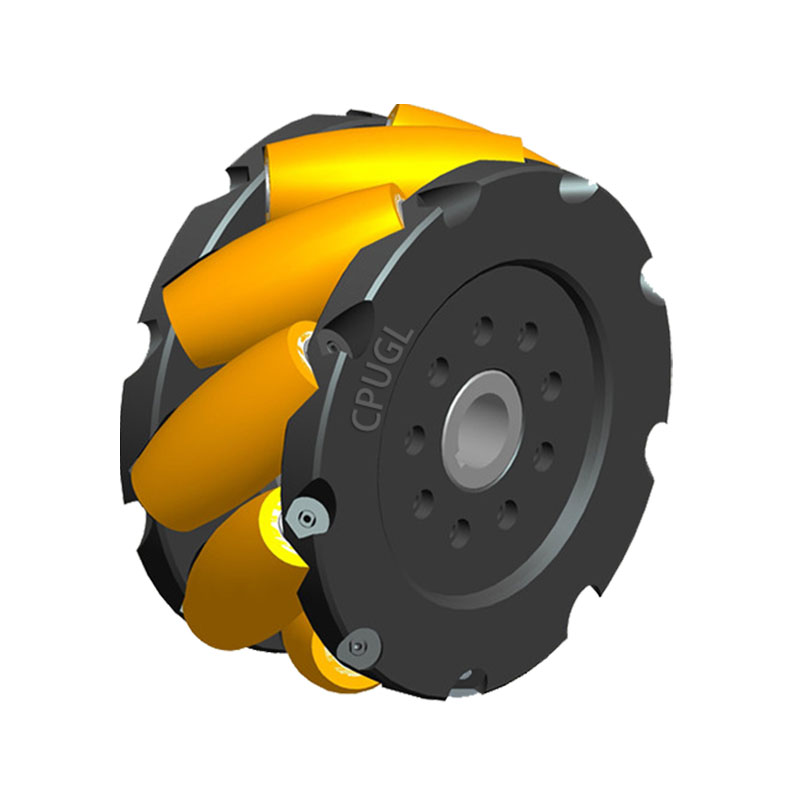

Полиуретановые печатные валы

Полиуретановые печатные валы -

Полиуретановая футеровка для нестандартных деталей

Полиуретановая футеровка для нестандартных деталей -

Уплотнительная крышка

Уплотнительная крышка -

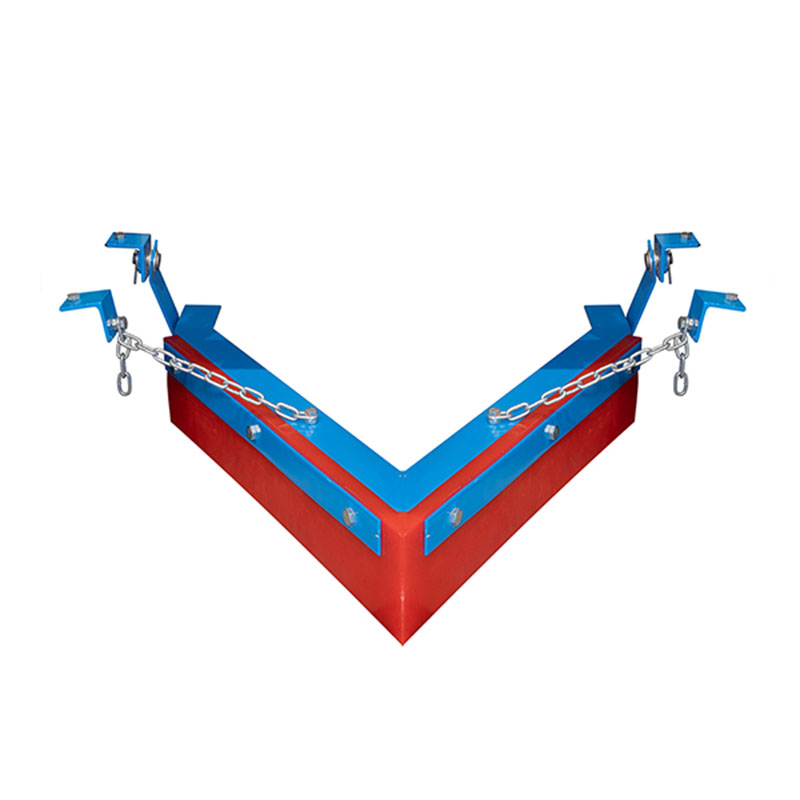

Полиуретановый V-образный ролик

Полиуретановый V-образный ролик

Связанный поиск

Связанный поиск- Основные страны отправления Уплотнительная прокладка 1 1 4 из Китая

- Устройство для очистки ремней завод

- Цены на уплотнители в Китае

- Цены на Подметальные машины с возвратной конвейерной лентой в Китае

- Поставщики тяжелых полиуретановых колес из Китая

- Полиуретановые буферные пружины: все, что нужно знать

- Ведущие страны-покупатели колес Elon McNamee в Китае

- палочка ситчатый фильтр своими руками

- Полиуретановая ситовая пластина: технические характеристики

- Цена гусеничных колес в Китае