Преимущества очиститель конвейерной ленты из сплава

В последнее время наблюдается повышенный интерес к решениям для очистки конвейерных лент, особенно в отраслях, где требуется высокая производительность и надежность. Часто можно встретить дискуссии о различных материалах, используемых в этой сфере, и, честно говоря, многие считают, что обычная сталь – это идеальный вариант. Но, как показывает мой опыт, это далеко не всегда так. Разберемся, какие преимущества дают нам элементы из сплава в очистителях конвейерной ленты, и насколько это оправдывает дополнительные затраты.

Почему сталь не всегда лучший выбор?

Давайте сразу отбросим миф о 'простоте и доступности'. Сталь – это, конечно, прочность, но она подвержена коррозии. Особенно это актуально для конвейерных систем, работающих в сложных климатических условиях или с агрессивными материалами. И вот тут начинается головная боль – постоянное обслуживание, замена деталей, снижение общего срока службы оборудования. Мы в ОООШэньян Синьян Полиуретановые технологии, как производители полиуретановых решений для конвейерной техники, ежедневно сталкиваемся с последствиями этой проблемы. Несколько лет назад у нас был клиент, работающий с крупными зерновыми партиями. Использовали стальной очиститель – через полгода он практически вышел из строя из-за коррозии.

Кроме коррозии, сталь обладает более высокой твердостью, что может привести к повреждению самой конвейерной ленты, особенно если она выполнена из более мягких материалов, например, из полиуретана. Это касается и повышенного износа. Постоянное трение о стальные элементы, даже с использованием абразивных чистящих средств, неизбежно сокращает срок службы ленты и требует более частой ее замены. И это уже дополнительные расходы.

Коррозия и ее последствия

Коррозия — это не просто эстетическая проблема. Она приводит к разрушению механических свойств металла, снижению эффективности очистки и, как следствие, к увеличению простоев оборудования. Восстановление стального очистителя после коррозии – сложный и дорогостоящий процесс, часто требующий полной замены поврежденных элементов.

Износ стальных элементов

Постоянное трение о конвейерную ленту и абразивные частицы в материале транспортируемого груза приводят к постепенному износу стальных элементов. Это снижает эффективность очистки, увеличивает шум и создает риск поломок. Более того, износ стальных элементов может привести к повреждению конвейерной ленты, что потребует ее ремонта или замены.

Преимущества сплавов: долговечность и эффективность

И вот тут на сцену выходят сплавы. Особенно популярны сплавы на основе нержавеющей стали с добавками хрома, никеля, молибдена. Они обладают гораздо более высокой коррозионной стойкостью, что позволяет значительно увеличить срок службы очистителя конвейерной ленты. Наш опыт показывает, что при правильном выборе сплава, срок службы может увеличиться в несколько раз.

Но это еще не все. Сплавы часто обладают повышенной твердостью и износостойкостью, что снижает риск повреждения конвейерной ленты и уменьшает необходимость в частой замене деталей. Это, в свою очередь, ведет к снижению эксплуатационных расходов.

Повышенная коррозионная стойкость

Сплавы на основе нержавеющей стали обладают превосходной коррозионной стойкостью, что делает их идеальным выбором для использования в агрессивных средах. Они не подвержены ржавчине и коррозии, что значительно увеличивает срок службы очистителя конвейерной ленты и снижает затраты на обслуживание.

Улучшенная износостойкость

Сплавы с повышенной твердостью и износостойкостью обеспечивают более длительный срок службы и снижают риск повреждения конвейерной ленты. Это особенно важно при работе с абразивными материалами или в условиях высоких нагрузок.

Наше практическое наблюдение: испытание на прочность

Мы провели несколько испытаний с использованием различных сплавов и стальных очистителей. Один из самых интересных экспериментов был связан с транспортировкой корунда – очень абразивного материала, используемого в керамической промышленности. В одном случае мы использовали стандартный стальной очиститель, а в другом – очиститель из сплава на основе нержавеющей стали. Результаты были очевидны: стальной очиститель начал заметно изнашиваться уже через месяц, а сплав сохранил свои свойства практически без изменений. Это убедительно показало превосходство сплавов в условиях интенсивного износа.

Еще один важный момент – регулировка очистителя. Благодаря более высокой твердости сплавов, мы можем добиться более точной и эффективной настройки, оптимизируя процесс очистки для конкретного типа материала. Это позволяет снизить потери материала и повысить производительность.

Важные аспекты выбора сплава

Выбор конкретного сплава – задача комплексная, требующая учета множества факторов: тип транспортируемого материала, температура эксплуатации, уровень агрессивности среды и, конечно же, бюджет. Не стоит слепо гнаться за самыми дорогими сплавами – важно найти оптимальный вариант, который обеспечит необходимую долговечность и эффективность при разумной цене.

Также, необходимо учитывать методы обработки и сборки. Не все сплавы одинаково хорошо поддаются механической обработке. И это важно для обеспечения оптимальной формы и размеров очистителя, что напрямую влияет на его эффективность.

Факторы, влияющие на выбор сплава

При выборе сплава для очистителя конвейерной ленты необходимо учитывать ряд факторов, включая тип транспортируемого материала, условия эксплуатации и бюджет. Важно выбрать сплав, который обладает достаточной коррозионной стойкостью, износостойкостью и механической прочностью.

Методы обработки и сборки

Необходимо учитывать методы обработки и сборки сплава. Не все сплавы одинаково хорошо поддаются механической обработке и сварке. Важно выбрать сплав, который легко обрабатывается и собирается, чтобы обеспечить оптимальную форму и размеры очистителя.

В заключение

На мой взгляд, использование очистителей конвейерной ленты из сплава – это инвестиция в долгосрочную надежность и эффективность оборудования. Да, они могут стоить дороже, чем стальные аналоги, но в конечном итоге это окупается за счет снижения затрат на обслуживание, ремонт и замену деталей. И это действительно проверено опытом, и мы готовы поделиться им с вами. Мы, команда ОООШэньян Синьян Полиуретановые технологии, не просто производим оборудование – мы предлагаем решения, которые работают.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продуктыСвязанный поиск

Связанный поиск- уплотнительная прокладка тэна

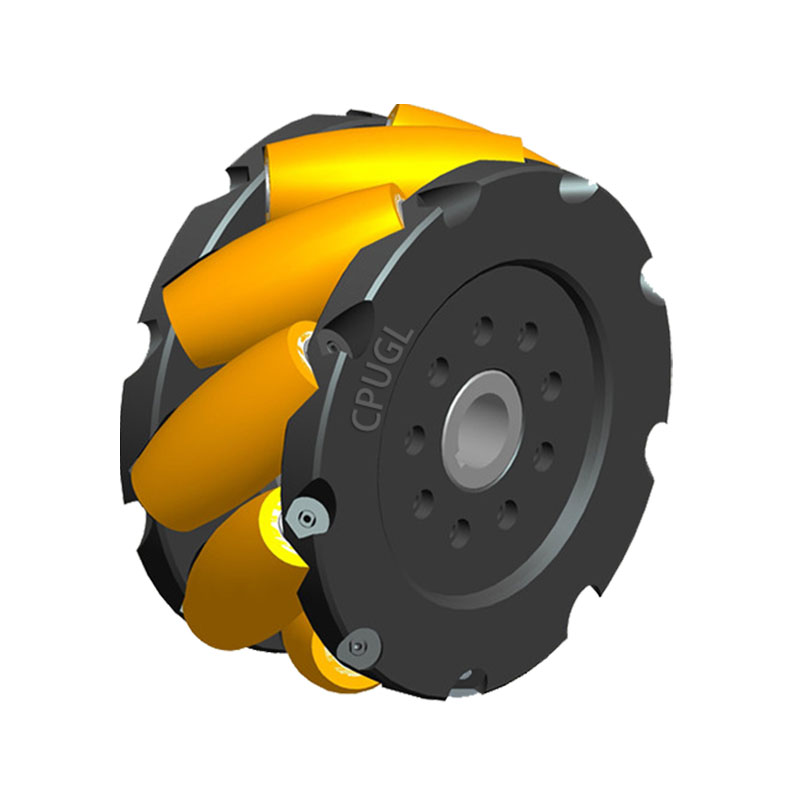

- Цена на полиуретановые колеса 100 мм в Китае

- Ведущие покупатели полиуретановых виброизолирующих роликов в Китае

- Ведущие страны-покупатели нижних пружинных шайб в Китае

- Поставщики пружинных элементов Mazda в Китае

- Колесо Илона Mecanum: революция в движении

- Замена полиуретановые скребки для конвейерных лент

- Полиуретановая футеровка для нестандартных деталей

- полиуретановые колеса 100 мм в Китае

- Поставщики гладких конвейерных роликов из Китая