Очиститель конвейерной ленты первого уровня: как выбрать

Итак, **очистители конвейерных лент первого уровня**. Кажется простой вещи, но на деле – это целое искусство. Часто клиенты приходят с запросом 'надо что-то для очистки ленты', и дальше начинается самое интересное – выяснение, что именно нужно очистить, от чего, и какие объемы. И вот тут сразу возникает куча вопросов: какой тип ленты, какой тип загрязнения, какая производительность конвейера? Часто мы видим, как пытаются применять универсальные решения, которые потом оказываются абсолютно неэффективными, а иногда и вредными для самой ленты. В этой статье попробую поделиться опытом, чем руководствуюсь при подборе таких устройств, какие ошибки совершают, и как их избежать. Не буду углубляться в глубокую химию, скорее, постараюсь рассказать о практических аспектах и реальных ситуациях, с которыми сталкивался.

Типы загрязнений и их влияние на выбор очистителя

Первое, что нужно понимать – это *что* именно нужно удалить с конвейерной ленты. Грубый песок, гравий, пыль, остатки сыпучих материалов – каждый тип требует своего подхода. Например, если речь идет о крупнозернистом песке, то эффективным будет механическое воздействие, а вот с мелкодисперсной пылью уже сложнее – здесь требуются более тонкие настройки и, возможно, дополнительные фильтрующие элементы. Мы часто сталкиваемся с ситуацией, когда клиенты ожидают, что один и тот же очиститель справится со всеми загрязнениями, а затем получают разочарование. Это связано с тем, что эффективная очистка – это всегда комплексный подход, учитывающий характеристики как ленты, так и загрязнений.

Например, один из наших клиентов производит строительную смесь. Поначалу они использовали простой воздуходув, но это приводило к рассеиванию пыли и неэффективной очистке. Позже, после анализа проблемы, мы предложили им систему, сочетающую в себе механическую очистку с последующим пылеудалением. Потребовалось какое-то время, чтобы настроить оптимальные параметры, но в итоге – результат превзошел все ожидания: пыль практически исчезла, а производительность конвейера увеличилась.

Механические очистители: от скребков до щеток

Механические **очистители конвейерной ленты** – это наиболее распространенный тип устройств. Они бывают самых разных конструкций: от простых скребков до сложных систем с вращающимися щетками и роликами. Выбор зависит от типа ленты, ее материала, а также от характера загрязнений. Например, для лент из резины или ПВХ лучше использовать мягкие щетки или скребки, чтобы не повредить покрытие. Для более грубых загрязнений можно использовать металлические щетки, но при этом нужно тщательно следить за тем, чтобы они не оставляли царапин. Важно также учитывать скорость ленты и интенсивность загрязнения – от этого зависит выбор оптимальной скорости вращения щеток и интенсивности скребка.

Иногда, на первый взгляд, кажется, что самый простой вариант – это просто наклеить на ленту щетки. Но это, как правило, приводит к быстрому износу щеток и неэффективной очистке. Более надежным решением будет использовать специализированные механические очистители, которые разработаны с учетом всех особенностей конвейерной ленты и типа загрязнений. Мы предлагаем различные варианты, от простых моделей до сложных автоматизированных систем.

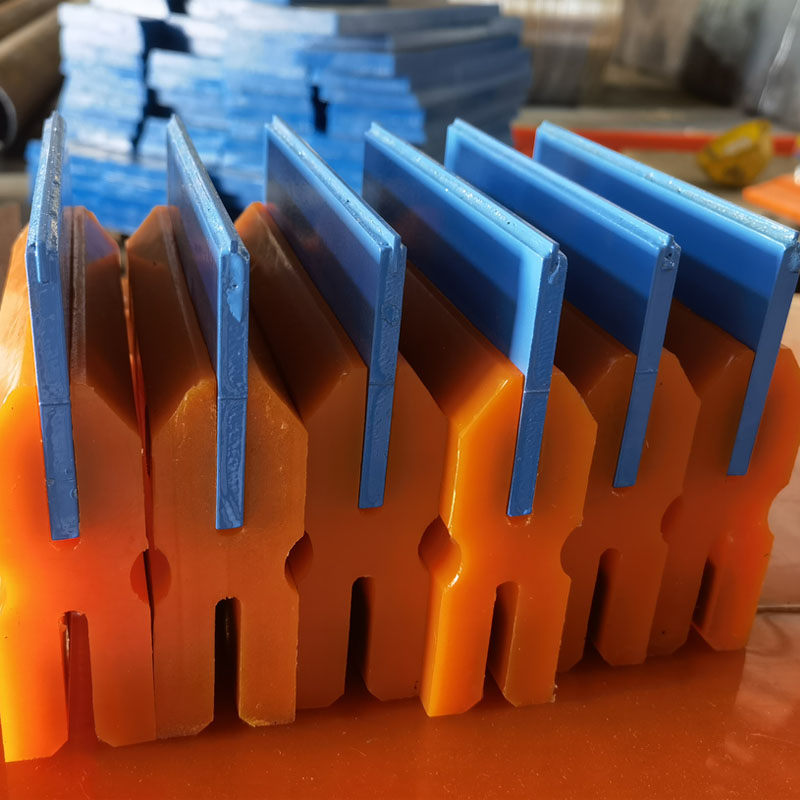

Важность материала очистителя

Выбор материала для изготовления **очистителя конвейерной ленты** – это еще один важный аспект. Он должен быть устойчив к износу, коррозии, а также к воздействию химических веществ, которые могут присутствовать в процессе производства. Чаще всего используются нержавеющая сталь, полиуретан, полипропилен. Выбор материала зависит от конкретных условий эксплуатации. Например, если лента конвейера контактирует с агрессивными химическими веществами, то лучше использовать очистители из специальных материалов, устойчивых к воздействию этих веществ.

Мы однажды столкнулись с проблемой коррозии у очистителя, изготовленного из нержавеющей стали низкого качества. Это привело к его преждевременному выходу из строя и необходимости срочной замены. К счастью, мы смогли найти более качественный материал, и проблема была решена. Это еще раз подтверждает, что выбор материала – это не просто вопрос цены, а вопрос надежности и долговечности.

Автоматизация и контроль параметров

Современные **системы очистки конвейерных лент** все чаще оснащаются автоматическими системами управления и контроля параметров. Это позволяет оптимизировать процесс очистки, снизить расход энергии и повысить эффективность работы конвейера. Например, можно автоматически регулировать скорость вращения щеток или интенсивность скребка в зависимости от степени загрязнения ленты. Также можно интегрировать систему очистки с другими системами автоматизации производства, чтобы получить более полную картину о состоянии конвейера и оптимизировать производственный процесс.

В ОООШэньян Синьян Полиуретановые технологии мы предлагаем системы, которые позволяют отслеживать степень износа очистителей, прогнозировать необходимость их замены и автоматически регулировать параметры очистки. Это позволяет минимизировать простои конвейера и повысить его эффективность. Наши системы полностью соответствуют требованиям современных производств и помогают нашим клиентам снизить затраты на обслуживание конвейерной техники.

Оптимизация параметров очистки: опыт и рекомендации

После внедрения автоматизированной системы управления на одном из наших предприятий мы зафиксировали снижение расхода электроэнергии на 15% и увеличение срока службы очистителей на 20%. Это стало возможным благодаря точной настройке параметров очистки и автоматической адаптации к изменяющимся условиям эксплуатации. Важно не забывать о регулярном техническом обслуживании очистителей, своевременной замене изношенных деталей и контроле за состоянием ленты конвейера. Эти простые меры позволяют значительно повысить эффективность работы системы очистки и продлить срок службы всей конвейерной линии.

Ошибки при выборе и эксплуатации

К сожалению, при выборе и эксплуатации **оборудования для очистки конвейерных лент** часто совершаются ошибки. Одна из самых распространенных – это выбор слишком дешевого оборудования, которое не соответствует требованиям производства. Это приводит к быстрому износу, необходимости частой замены и увеличению затрат на обслуживание. Другая ошибка – это неправильная установка и настройка очистителя. Это может привести к неэффективной очистке, повреждению ленты и снижению производительности конвейера. Важно также учитывать требования безопасности при эксплуатации очистителя и соблюдать правила технической эксплуатации.

Мы регулярно сталкиваемся с ситуациями, когда клиенты пытаются самостоятельно ремонтировать очистители, не имея достаточных знаний и опыта. Это может привести к серьезным поломкам и дорогостоящему ремонту. Лучше доверить ремонт квалифицированным специалистам, которые имеют опыт работы с данным оборудованием. ОООШэньян Синьян Полиуретановые технологии предлагает услуги по установке, настройке и ремонту оборудования для очистки конвейерных лент.

Надеюсь, эта статья была полезной. Помните, выбор очистителя конвейерной ленты – это не просто покупка оборудования, это инвестиция в эффективность и надежность вашего производства. Не экономьте на качестве, выбирайте проверенных поставщиков и не забывайте о регулярном техническом обслуживании. И если у вас возникнут какие-либо вопросы, не стесняйтесь обращаться к нам. Мы всегда готовы помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полиуретановый скребок

Полиуретановый скребок -

Кольцевые уплотнения

Кольцевые уплотнения -

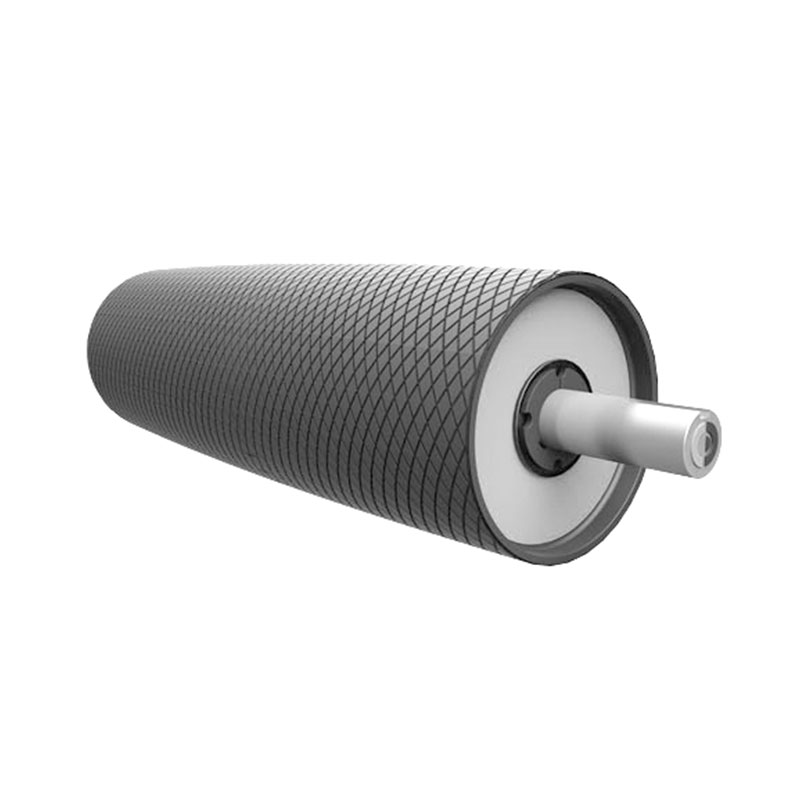

прорезиненные валы

прорезиненные валы -

Полиуретановые ролики

Полиуретановые ролики -

С-образное уплотнение

С-образное уплотнение -

Ножка-колесико

Ножка-колесико -

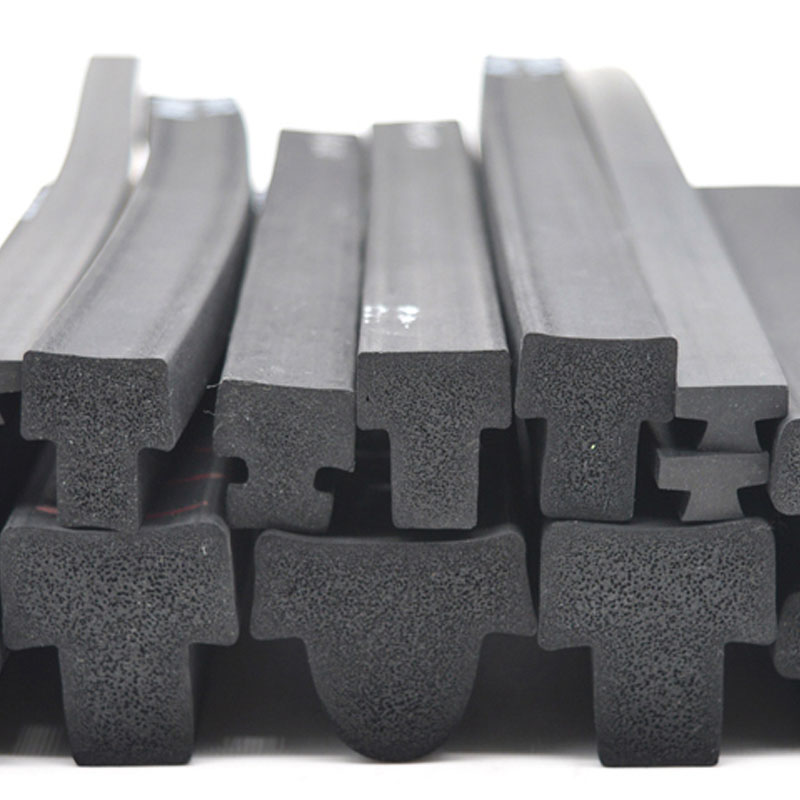

T-образное уплотнение

T-образное уплотнение -

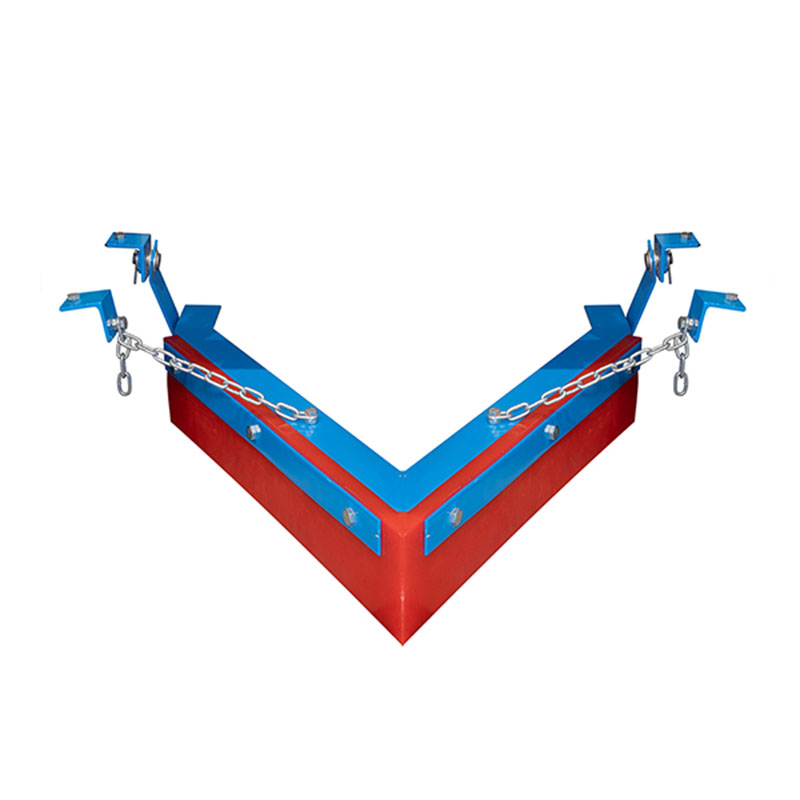

Полиуретановый буфер

Полиуретановый буфер -

Полиуретановый очиститель обратной ветви конвейерной ленты

Полиуретановый очиститель обратной ветви конвейерной ленты -

Полиуретановая сетка для барабанного экрана

Полиуретановая сетка для барабанного экрана -

Полиуретановые стержни

Полиуретановые стержни -

Ролик конвейерной ленты

Ролик конвейерной ленты

Связанный поиск

Связанный поиск- Заводы по производству прокладок нижних пружин в Китае

- Китайские поставщики полиуретановых виброизолирующих роликов

- Ведущие страны-поставщики приводных шкивов из Китая

- Производители уплотнительных прокладок в Китае

- кольца резиновые уплотнительные круглого

- толщина футеровки шаровой барабанной мельницы 6000х8500

- Кольцо круглое Кармас заводы в Китае

- Поставщики пружин ВАЗ в Китае

- конвейерных роликов москва завод

- уплотняющая втулка