Продукция

-

Полиуретановые детали

-

Полиуретановые виброгасящие прокладки

-

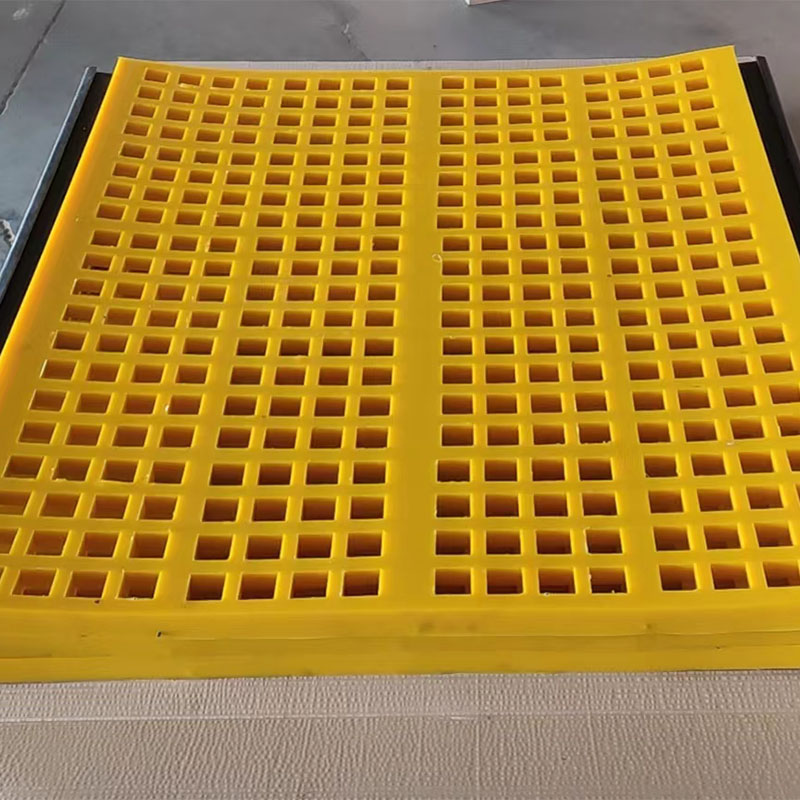

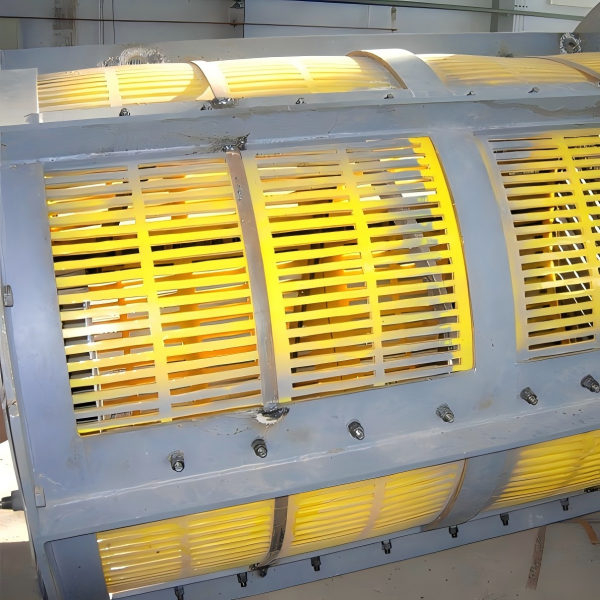

Полиуретановая сетка для барабанного экрана

-

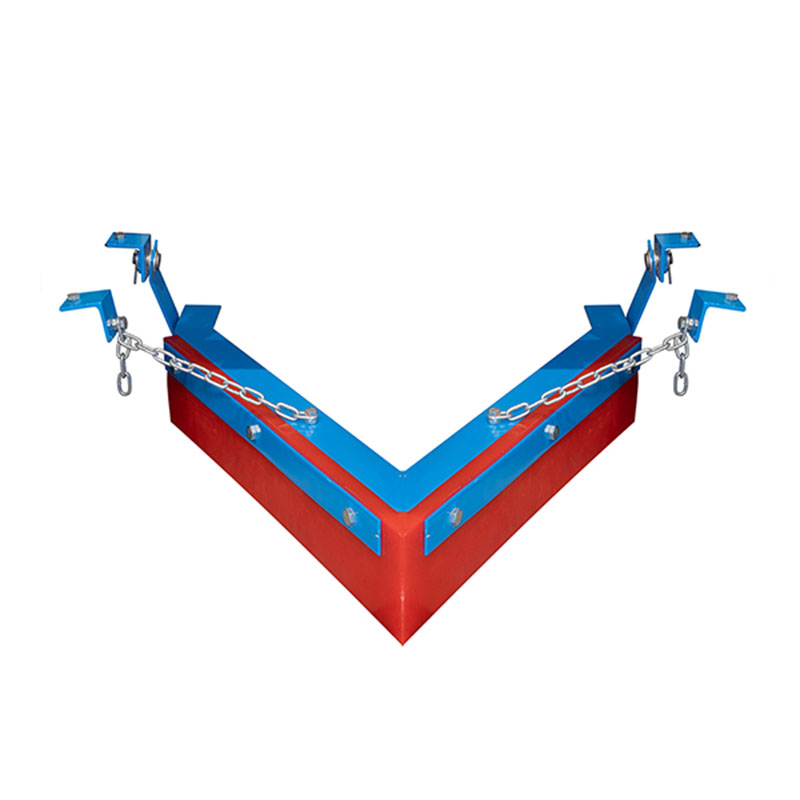

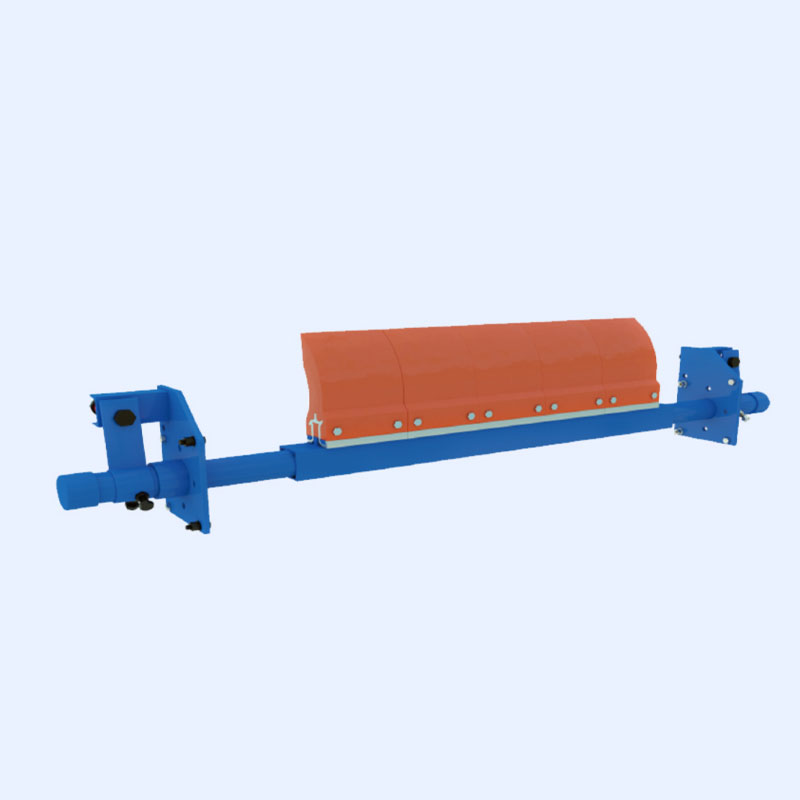

Полиуретановый очиститель обратной ветви конвейерной ленты

-

Полиуретановый шкив с U-образным желобом

-

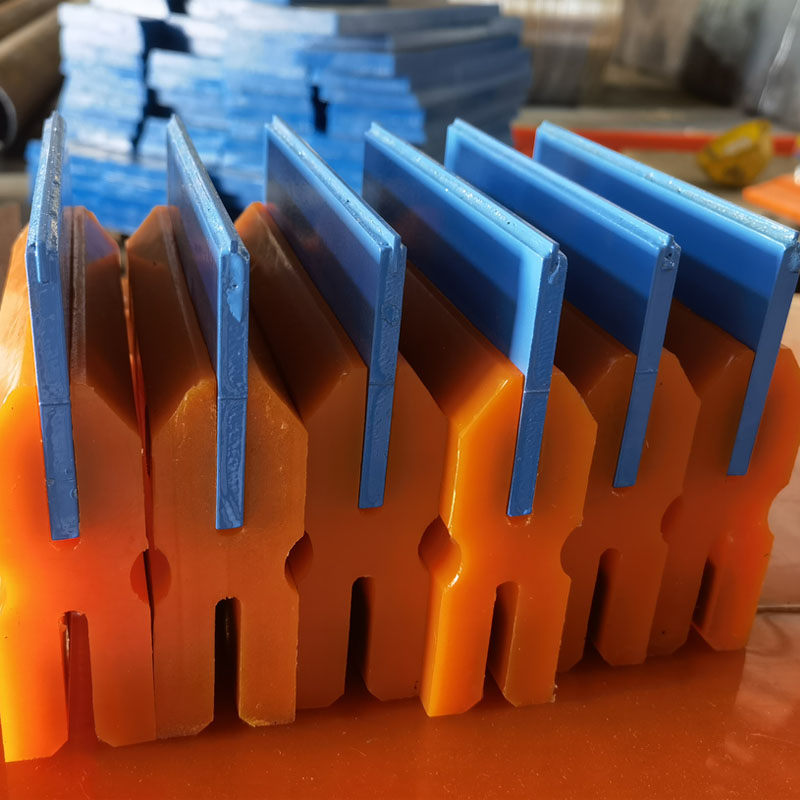

Полиуретановый скребок

-

Полиуретановые скребки для конвейерных лент

-

Полиуретановые печатные валы

-

Смесительный бак с полиуретановой футеровкой

-

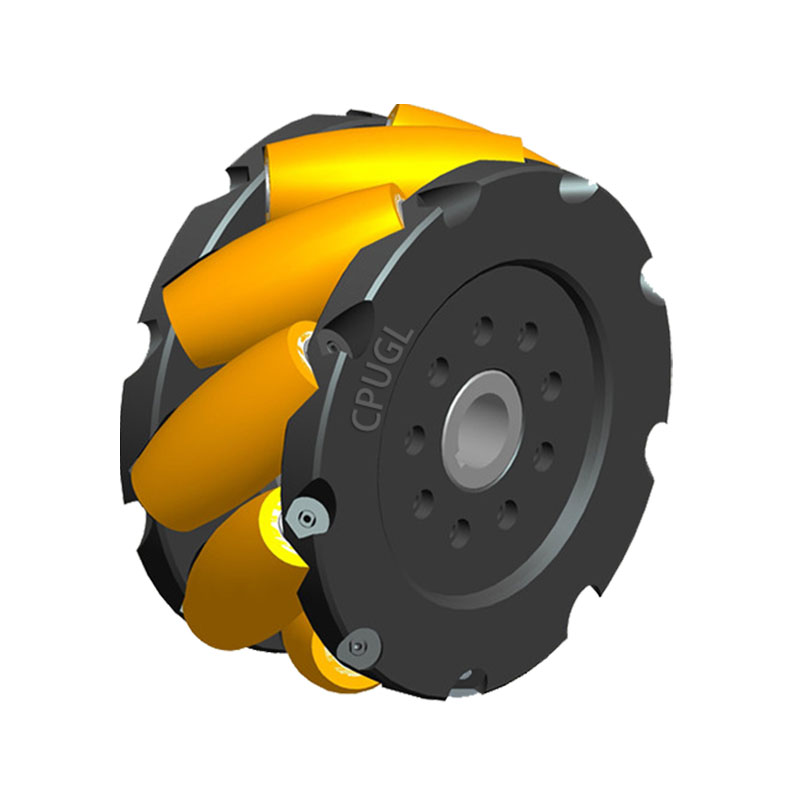

Колеса для роботов

-

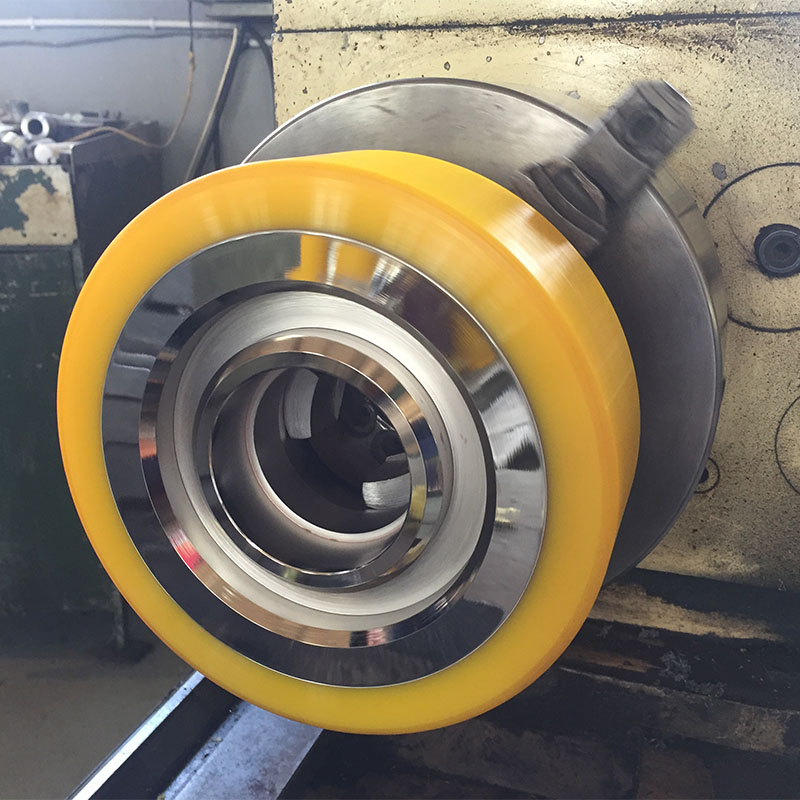

Тяжелое колесо

-

Полиуретановая футеровка шаровой мельницы

-

Уплотнительная крышка

-

С-образное уплотнение

-

Полиуретановый пруток

-

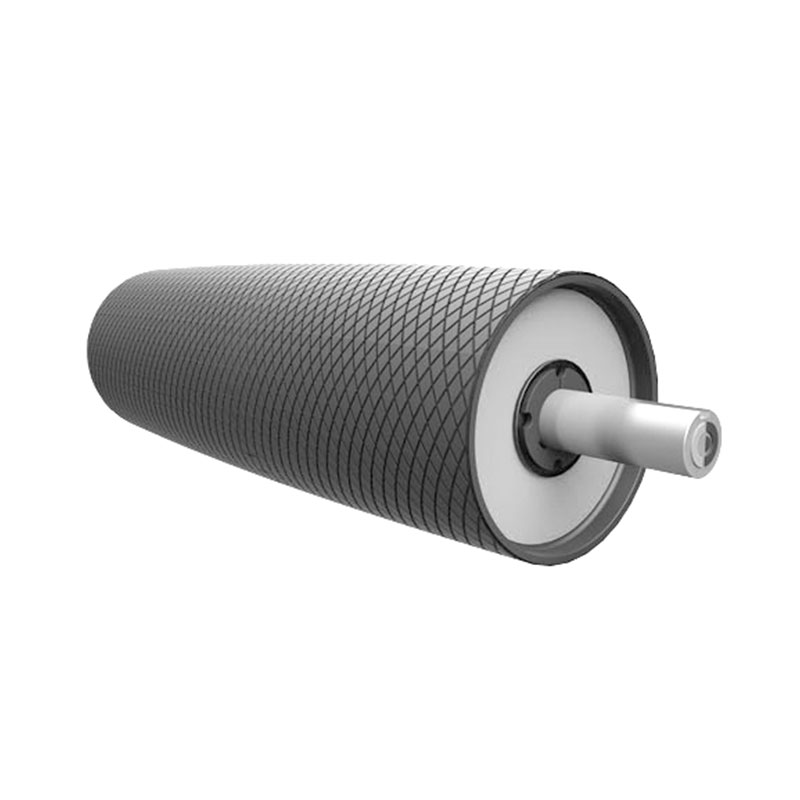

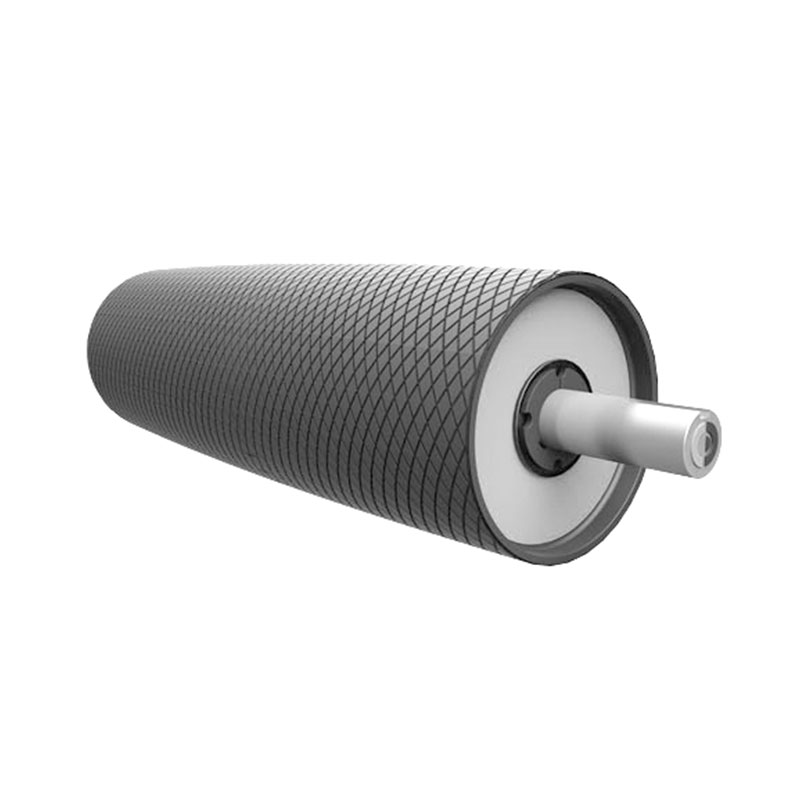

прорезиненные валы

Полиуретановая уплотнительная пробка

1、Наша полиуретановая уплотнительная пробка изготавливается методом ЧПУ-обработки в сочетании с формованием без литниковых кромок, что позволяет удерживать допуск в пределах 0,1 мм.

2、Для производства полиуретановых уплотнительных пробок используется сырьё Lubrizol (США), что обеспечивает значительно более высокую стойкость к старению по сравнению с аналогичными продуктами.

3、Мы можем предоставлять технические рекомендации и выполнять подбор полиуретановой уплотнительной пробки в соответствии с особенностями изделий заказчика.

Описание

маркер

Преимущества материала:

1、Полиуретан обладает высокой эластичностью, благодаря чему полиуретановая уплотнительная пробка плотно прилегает к стенкам отверстия и обеспечивает превосходную герметичность.

2、Поверхность полиуретановой уплотнительной пробки отличается высокой износостойкостью и стойкостью к разрыву, выдерживает длительное трение и многократное извлечение/установку.

3、Возможна полная кастомизация полиуретановых уплотнительных пробок по размерам, цвету, твердости, форме и классу герметичности — изделия подходят для различных диаметров и рабочих условий.

4、Полиуретановая уплотнительная пробка способна сохранять стабильную герметизацию при определённом давлении, что делает её подходящей для гидравлических, пневматических и химических систем.

Почему выбирают нас:

Более длительное время бесперебойной работы оборудования — меньше незапланированных остановок!

Низкие затраты на обслуживание и расход запасных частей!

Повышенная надежность оборудования и устранение риска утечек!

Рост производительности и безопасности производства!

Быстрая реакция и высокий уровень сервиса

Компания внедрила механизм экстренного реагирования в течение 48 часов, что обеспечивает оперативное и результативное решение запросов клиентов, исключая простои оборудования. Для этого нами сформирована профессиональная команда диагностики горного оборудования, которая с помощью системы удалённого мониторинга заранее выявляет возможные риски отказов. Команда имеет запас стандартных запчастей для типовых неисправностей и может оперативно выехать на объект для проведения диагностики и устранения проблем. Благодаря комплексному учёту условий на месте специалисты способны устранить даже сложные неисправности за один визит, повышая эффективность сервиса и стабильность оборудования.

Стандарт полного сервисного цикла

Компания разработала пятиэтапный стандартный сервисный процесс: приём заказа — диагностика — устранение неисправности — проверка — обратная связь. На каждом этапе предусмотрены механизмы уведомления о задержках и корректирующие меры, что исключает повторение этапов, минимизирует ошибки и обеспечивает высокую эффективность и контролируемость сервисного обслуживания.

Создание дополнительной ценности для клиентов

Мы применяем систему двойной отчётности: по итогам каждого обслуживания предоставляем анализ коренной причины неисправности и рекомендации по профилактическому обслуживанию. Для оборудования клиентов ведётся индивидуальный «паспорт технического состояния» с регулярным прогнозированием ресурса изнашиваемых деталей. Такой подход позволяет перейти от аварийного ремонта к полноценному управлению жизненным циклом оборудования. Благодаря этой системе уровень удовлетворенности клиентов превышает 98% на протяжении трёх лет подряд.